Você está perdendo os benefícios da tecnologia de micropartículas para o aprimoramento da solubilidade de medicamentos orais?

Por Dr. Yiming Ma, Cientista Sênior de P&D, Evonik Health Care

As dispersões secas por pulverização, extrusão termofusível e excipientes solubilizantes são as técnicas mais comuns para aumentar a solubilidade, mas o setor farmacêutico precisa de novos desenvolvimentos para maximizar os benefícios da dispersão de sólidos amorfos. O número muito elevado de novas entidades moleculares que são pouco solúveis, a dependência da formulação e dos processos para o desempenho farmacocinético e a incapacidade das tecnologias de fabricação existentes para superar esses obstáculos são todas as barreiras potenciais para a entrega ideal de medicamentos.

O aumento do uso de micropartículas orais oferece uma solução potencial. As micropartículas – que consistem no fármaco e no polímero – têm sido amplamente estudadas há décadas como uma tecnologia de formulação atraente para liberação controlada e prolongada de fármacos. Eles são desenvolvidos principalmente para uso em formulações de medicamentos parenterais. Após a injeção, as micropartículas liberam continuamente o fármaco e mantêm o nível do fármaco dentro da janela terapêutica ao longo do tempo para proporcionar efeitos terapêuticos de longo prazo.

A droga é encapsulada dentro da matriz polimérica. Após a administração, o polímero se dissolve ou se degrada no corpo humano, então a droga é liberada das micropartículas.

Existem vários exemplos atuais de produtos comerciais de micropartículas, incluindo o alívio da dor da osteoartrite e o tratamento paliativo do câncer de próstata avançado. O medicamento geralmente vem como um kit que inclui o veículo de injeção, a agulha e as micropartículas. As micropartículas são tipicamente embaladas em um frasco ou seringa pré-cheia. As micropartículas são ressuspensas no veículo de injeção para administração. Esses produtos podem ter um perfil de liberação prolongada em diferentes períodos, por exemplo, estão disponíveis formulações para uma ou duas semanas, um mês, três meses ou seis meses. O produto de lançamento estendido mais longo atualmente no mercado é de 10 meses.

Tecnologias de produção de microencapsulação

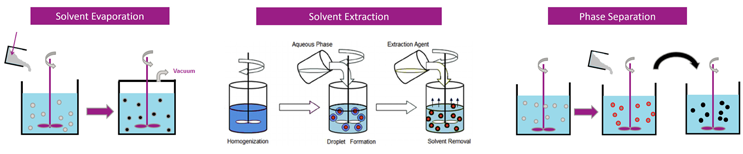

Existem três tecnologias principais de microencapsulação usadas para fazer produtos comerciais de micropartículas: evaporação de solvente, extração de solvente e separação de fases. Qualquer que seja a tecnologia usada, é importante entender as propriedades do polímero. Essas propriedades desempenham um papel vital no projeto da estrutura da matriz das micropartículas que afeta a absorção de água, que então penetra nas micropartículas, dissolve a droga e a libera.

Figura 1:

As estruturas internas das micropartículas variam dependendo do polímero, das propriedades do fármaco e das condições do processo. Em alguns casos, o fármaco cristaliza durante o processo de microencapsulação, principalmente em produtos desenvolvidos para liberação prolongada. Em outros casos, o fármaco é apenas disperso na matriz polimérica.

Para aumentar a solubilidade em dispersões sólidas amorfas, precisamos ter certeza de que as drogas estão dispersas molecularmente na matriz de micropartículas para que tenham maior solubilidade para melhor absorção.

Extração de solvente

Na Evonik, utilizamos um processo contínuo de extração por solvente para produzir micropartículas. Combinamos a droga, o polímero e o solvente para formar uma fase dispersa. Também temos surfactante dissolvido em água para formar uma fase contínua. Ao preparar a fase dispersa, há vários fatores a serem considerados. Por exemplo, a solubilidade do polímero, se você dissolve o medicamento no solvente ou apenas suspende o medicamento como partículas na solução do polímero.

Outros fatores que afetam sua fase dispersa e preparação de micropartículas incluem o método de preparação para uma emulsão simples ou dupla e como a estabilidade química da droga na fase dispersa é mantida.

A próxima etapa é passar a fase dispersa e a fase contínua pelo gerador de emulsão, onde são formadas as gotículas de emulsão. Em seguida, passamos para a extração com solvente, que é uma etapa importante na produção de micropartículas. O solvente é extraído das gotículas de emulsão assim que elas emergem do gerador de emulsão.

Há várias coisas acontecendo ao mesmo tempo durante a extração do solvente. A taxa de remoção do solvente e a quantidade de solvente removido afetam a precipitação do polímero, o que afeta a estrutura interna e também a morfologia da superfície das micropartículas. Por exemplo, quando o solvente é extraído, o polímero é precipitado e como o precipitado se forma definirá a estrutura interna das micropartículas. Além disso, o fármaco pode se mover pela superfície da emulsão quando o solvente está sendo extraído das gotículas da emulsão. As propriedades do polímero, a droga e as condições do processo afetarão as micropartículas.

Existem diferentes tipos de geradores de emulsão disponíveis para a fabricação de micropartículas, como misturador estático, estator de rotor e gerador de emulsão patenteado pela Evonik (coluna FormEZE e cabeçote de trabalho 416). Uma vez iniciado o fluxo no equipamento, a fase dispersa é misturada com a fase contínua produzindo as gotículas da emulsão. Usando diferentes geradores de emulsão e diferentes condições de processo, micropartículas de todos os tamanhos diferentes podem ser produzidas. É possível criar micropartículas de 20 µm a 50 µm, o que é muito atrativo para drogas injetáveis. Você também pode produzir micropartículas abaixo de 10 µm para absorção por macrófagos e acima de 100 µm para aplicações de medicamentos orais. Dependendo da aplicação desejada, pode ser definida a faixa de tamanho de micropartícula alvo que se adequará a essa finalidade.

Ampliação bem-sucedida

Uma parte vital de qualquer projeto de desenvolvimento de medicamentos é a mudança do laboratório para a fabricação em escala comercial. Geralmente, leva um tempo significativo para traduzir um projeto de pesquisa de micropartículas bem-sucedido em produtos comerciais. Os principais obstáculos incluem o aumento de escala do processo, a produção de acordo com as 'boas práticas de fabricação' (BPF), bem como a avaliação regulatória devido à complexidade desse tipo de formulação.

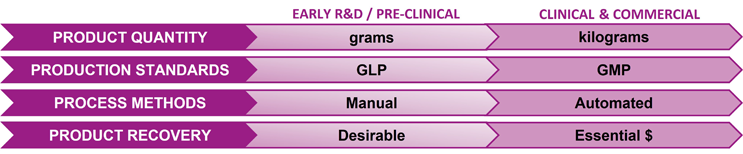

Figura 2:

Quando um projeto é iniciado em um estágio inicial, apenas lotes em pequena escala de vários gramas são necessários para avaliação. Os processos podem ser executados em uma capela de exaustão com várias operações manuais. Isso fornece ao cientista a flexibilidade de experimentar diferentes conceitos de processo e solucionar problemas muito rapidamente.

Quando um projeto passa para um estágio posterior de desenvolvimento, como fabricação clínica e comercial, o tamanho do lote é normalmente em escala de quilogramas, e a produção de GMP é necessária para maximizar a segurança e a qualidade do produto. O processo também requer fabricação automatizada, e o processo de produção GMP é muito mais rígido do que a pesquisa em estágio inicial, pois as alterações não podem ser feitas facilmente na formulação ou no processo. Além disso, é importante considerar a recuperação do produto para garantir que haja um processo de produção eficiente estabelecido para a fabricação.

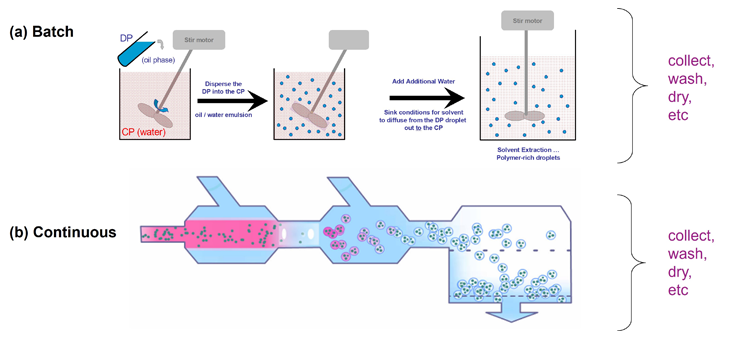

A Evonik utiliza processos descontínuos e contínuos para produzir micropartículas. Quando um projeto é iniciado, especialmente quando a quantidade de ingrediente farmacêutico ativo (API) é muito limitada, é comum começar com um processo em lote para que diferentes conceitos de processo possam ser testados para uma triagem rápida e um estudo de prova de conceito. Quando o projeto avança para o desenvolvimento, a abordagem do processo em lote é frequentemente transferida para um processo contínuo o mais cedo possível. A Figura 3 mostra que com um processo contínuo, há mais controle sobre as condições do processo. Quando o processo for iniciado, os dois fluxos começarão e se misturarão na proporção específica desejada.

Figura 3:

Para o exemplo de processo contínuo, o início do lote é igual ao final do lote. As micropartículas produzidas ao longo do processo permanecem homogêneas em qualidade. Para aumento de escala em um processo contínuo, o tamanho da tubulação e o tamanho do equipamento são aumentados para aumentar a taxa de fluxo da dispersão. Isso continua proporcionalmente, de modo que o tempo para fazer um lote permanece substancialmente o mesmo que o aumento de escala. O tempo afeta as propriedades das micropartículas, portanto, esse parâmetro é uma consideração importante.

Se você tiver uma operação unitária mais longa, as propriedades dos polímeros, do medicamento ou das micropartículas podem mudar ao longo do tempo quando o processo é executado. É importante ter um bom controle do fluxo do processo. Se for necessária uma operação unitária mais longa, ou um tempo de processamento mais longo, é fundamental garantir que a mudança de tempo não afete as propriedades das micropartículas.

Conclusão

As micropartículas oferecem uma nova opção potencial para o aumento bem-sucedido da solubilidade de drogas orais. No entanto, ao desenvolver formulações de micropartículas, é crucial entender e controlar os atributos críticos do material e os parâmetros críticos do processo, pois eles desempenham um papel importante no estabelecimento das propriedades desejadas das micropartículas.

Esse entendimento também é significativo na ampliação do processo. A especialização em formulação e processo é importante para projetar uma formulação de micropartículas, ampliação e comercialização. Em resumo, a produção de micropartículas e o avanço da tecnologia para a fabricação comercial requerem um know-how significativo.

Nenhum comentário:

Postar um comentário