Garantindo o manuseio seguro de produtos de alta potência

Por Gabriela Mikhaiel, Dec Group Marketing, gerente de marketing empresarial de produtos e serviços, Dec Group

Publicado originalmente no EPM

A indústria farmacêutica está se desenvolvendo em um ritmo mais rápido do que nunca. Novos medicamentos e formas de terapias, crescimento persistente do mercado, Indústria 4.0 e a atual pandemia de COVID-19 são sinônimos de enormes desafios para as empresas de manufatura.

Devido à alta potência dos ingredientes ativos farmacêuticos (APIs), os operadores das máquinas precisam ser protegidos e, ao mesmo tempo, os seres humanos são uma grande fonte de contaminação do produto, a chave para uma operação bem-sucedida está em tecnologias de engenharia confiável para produzir equipamentos capazes de oferecer soluções de contenção adequadas para proteger pessoas e produtos uns dos outros.

Nas instalações de fabricação farmacêutica, os isoladores estão se tornando cada vez mais importantes, pois podem atingir o nível desejado de proteção e segurança.

Este artigo apresenta uma solução de equipamento de processo e isolador altamente complexo totalmente integrado que oferece alta segurança, controle eficiente e recursos de limpeza, bem como total conformidade em termos de regulamentos de fabricação.

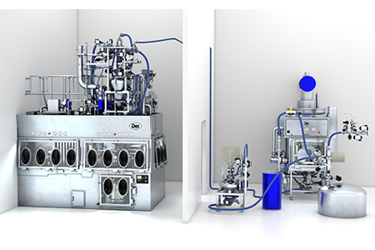

Descarga de bandeja de alta contenção, moagem, mistura e sistema de isolamento de embalagem

Para um projeto recente com o objetivo de substituir partes de uma instalação de produção de hormônio da tireoide existente, um novo sistema de isolamento totalmente integrado de alta contenção para vários estágios de processo interligados foi projetado e implementado. A nova instalação garante o manuseio fechado do produto e permite atingir um Limite de Exposição Ocupacional muito baixo (OEL < 400 ng/m 3 ).

A planta acomoda duas fases de processo distintas, começando com a introdução de bandejas de uma sala de processo adjacente através de uma porta de transferência para a câmara de condicionamento que é equipada com um sistema de elevação ergonômico. A câmara de condicionamento está conectada à parte traseira da câmara de descarga e moagem da bandeja.

Moagem e mistura

Equipada com um rack de descarga de bandejas e situada em ângulo reto com a câmara de condicionamento, esta câmara recolhe o produto em uma tremonha de descarga integrada capaz de desaglomerar o produto e conectada para alimentar o moinho de cones. Após a moagem, o produto é então coletado em uma tremonha de sucção e automaticamente transferido para um sistema integrado PTS Batchmixer® onde é homogeneizado e de onde podem ser coletadas amostras de 2 a 10 gramas.

Este misturador é um sistema inovador e oferece a vantagem de trabalhar sem ferramentas rotativas. As substâncias são assim misturadas ou homogeneizadas muito suavemente. Com velocidade de circulação limitada, as partículas não são danificadas. O sistema opera em condições inertes e lida com materiais higroscópicos, sensíveis ao oxigênio ou explosivos. Os pós podem ser transferidos automaticamente de tambores, sacos ou diretamente de equipamentos de processo como um granulador.

Funciona na recirculação de um ou vários produtos através de duas linhas de circulação utilizando um PTS Powder Transfer System® que é montado na parte superior do misturador. Para garantir uma transferência fechada e contida, o PTS Batchmixer® é montado diretamente acima da câmara do isolador de embalagem descarregando o produto em um funil de alimentação de 50 l.

Embalar e descarregar

O isolador pack-off consiste em duas câmaras, das quais a câmara superior está equipada com uma balança integrada montada em um sistema de trilho deslizante. Isso permite que a balança seja movida para o lado quando for necessária a descarga direta a granel na câmara inferior. Na câmara superior, os APIs homogeneizados são envasados em recipientes de garrafas e armazenados em um rack antes de saírem pela parede traseira para a câmara de transferência final. A câmara inferior permite a descarga direta de APIs em sacos usando um sistema de válvula de contenção Ezi-Dock. A câmara de transferência final serve para a transferência inicial do recipiente limpo vazio para o isolador antes do início do lote e para a transferência contida dos recipientes cheios antes de sair da câmara através de um sistema de revestimento contínuo Rapid Transfer Port proporcionando alta contenção.

Segunda fase do processo

A segunda fase do processo compreende o carregamento do reator a partir de bolsas e bolsas Ezi-Dock previamente preenchidas e a descarga do filtro secador, após o produto ter passado pelos processos de filtração sob pressão, cristalização, lavagem e secagem. Para manter a segurança e a alta contenção, o material é transferido em um isolador de descarga de filtro secador antes de ser moído e transferido para o processo de mistura. Nesta segunda fase, a descarga do PTS Batchmixer® é definida para entregar o produto em bandejas novamente para ser reintroduzido na câmara de condicionamento do isolador para fins de equilíbrio onde a umidade é adicionada ao material. Mais uma vez, o produto é repassado para o liquidificador para homogeneização e coleta automática de amostras tão pequenas quanto 1g para cima. O produto é finalmente dosado com precisão em recipientes de 1 kg com tolerância de +/- 1 g.

O carregamento do reator com PTS Powder Transfer System® permite a eliminação do oxigênio durante o processo de carregamento e, portanto, exclui qualquer risco de explosão. PTS é um método excepcionalmente eficaz e confiável para transferir e dosar pós secos e úmidos. Seu conceito exclusivo de filtragem com membrana plana evita o entupimento do filtro evitando assim falhas de operação. O sistema usa vácuo e pressão para transportar materiais e também pode ser usado em operações estéreis.

Controle totalmente integrado e recursos de higiene no local

A planta é controlada usando um sistema PLC integrado que controla tanto os isoladores quanto o sistema de processo completo. A instalação foi projetada para limpeza no local com bicos de pulverização fixos e rotativos integrados, bem como pistolas manuais.

Os fornecedores de equipamentos para a indústria farmacêutica desempenham um papel importante no apoio aos fabricantes. Quais requisitos legais devem ser observados e quais regulamentos serão alterados nos próximos anos? Como as mudanças nas condições afetarão o processo de produção e quais tecnologias devem ser integradas imediata e perfeitamente no processo geral, oferecendo flexibilidade suficiente em caso de mudanças no processo? Estas são algumas das questões a serem consideradas durante a fase de projeto preliminar.

Os fabricantes não devem se concentrar exclusivamente em tecnologias e máquinas individuais, mas sim em recursos completos de integração de sistemas e competências de ligação de processos, bem como no benefício de receber aconselhamento, conhecimento profundo do setor e serviços pós-venda.

Nenhum comentário:

Postar um comentário