A importância da qualidade do aço nas operações de ferramentas para comprimidos farmacêuticos

Por Dale Natoli

QUALIDADE DO AÇO

No projeto e fabricação de ferramentas de compressão de comprimidos, nada é mais importante do que a qualidade dos materiais usados. A qualidade do aço é o bloco de construção fundamental sobre o qual todas as etapas sucessivas de valor agregado são estabelecidas. A qualidade do aço descreve quão bem um aço atende a sua química especificada e sua limpeza. Também inclui o grau em que está livre de impurezas ou inclusões, homogeneidade da microestrutura, tamanho do grão/carboneto e, às vezes, se atende aos requisitos mecânicos desse aço.

A qualidade do aço deve ser um atributo inerentemente quantificável que determina sua capacidade de desempenhar sua função projetada sem limitação devido a falhas internas ou grandes variações na microestrutura ou homogeneidade. O controle do processo em todas as áreas de produção e refinamento do aço determinará sua qualidade. O tratamento térmico, embora não seja determinante na qualidade inicial do aço, deve ser feito adequadamente para garantir o sucesso. Um aço de qualidade que é mal tratado termicamente falhará.

AÇOS METÁLICOS SEM PÓ são produzidos da mesma forma, com cargas de material adicionadas a um forno; o metal fundido é chamado de calor. A química do calor é verificada e os ajustes (adições de liga) são feitos para garantir que a química esteja dentro da faixa especificada. Uma vez que a química esteja correta, o calor é aproveitado, a escória é removida e o calor é despejado em conchas. O aço na panela é então moldado em moldes. Após a solidificação no molde, os lingotes ou blocos são reaquecidos e enrolados em uma barra ou chapa para serem usados na produção de ferramental.

METAIS EM PÓ são produzidos pela compactação de metal em pó muito fino (densificação) usando uma alta temperatura enquanto são comprimidos hidrostaticamente. O produto resultante é um tarugo totalmente denso que é então fabricado em uma barra ou placa. A distinção física entre uma barra de metal em pó e uma barra tradicionalmente fundida é que a microestrutura do metal em pó é tipicamente de uma estrutura de grão mais fino e é mais homogênea.

Este controle sobre carbonetos e estrutura de grãos melhora as propriedades mecânicas do aço e permite químicas únicas que não estão disponíveis para aço ferramenta laminado a frio tradicional. Devido aos requisitos do processo de fabricação, os metais em pó são geralmente mais caros.

ABAIXO ESTÃO PASSOS DADOS ANTES E DEPOIS do vazamento inicial do aço, mas antes da laminação, para aumentar a limpeza dos aços tradicionalmente fundidos.

FUSÃO POR INDUÇÃO A VÁCUO (VIM) derrete a “carga do material” no vácuo antes de vazar. Esse processo reduz as pressões parciais do gás na fusão, evitando a formação de alguns óxidos e produzindo aços mais limpos.

ELECTROSLAG REMELTING (ESR) pega um lingote fundido antes da laminação e o coloca em uma câmara com escória derretida reativa que passa por ele de eletricidade de alta corrente, derretendo o lingote. À medida que o lingote derrete, o metal líquido passa pela escória reativa, removendo quaisquer impurezas, e a solidificação ocorre onde a parede da câmara resfria o metal líquido. A taxa de solidificação é muito maior do que o processo de fundição, reduzindo a quantidade de segregação. O processo continua até que todo o lingote tenha passado pela escória e re-solidificado no lado oposto. A ESR produz aço homogêneo muito limpo com uma estrutura fundida refinada.

A REMELAGEM DE ARCO A VÁCUO (VAR) tem um resultado semelhante ao ESR, mas um arco derrete o lingote sob vácuo. O vácuo diminui a pressão parcial, removendo quaisquer gases dentro do lingote, deixando um lingote mais limpo com microestrutura homogênea e pouca segregação devido às maiores taxas de solidificação. Uma vez que o lingote solidifica, o próximo passo é o processo de laminação.

O PROCESSO DE LAMINAÇÃO reduz o lingote de aço na seção transversal ao mesmo tempo em que o alonga para produzir as barras forjadas usadas para fabricar ferramentas de compressão de comprimidos. Essa redução ajuda a reduzir a segregação e refinar o carboneto e o tamanho do grão. O aço com um tamanho de grão fino e carbonetos pequenos e bem dispersos terá um desempenho melhor do que o aço com grãos maiores e carbonetos grossos - quanto maior a redução, maior o refinamento. O controle rígido sobre a temperatura e a quantidade de redução por passagem deve ser mantido durante o processo de laminação para garantir que vazios ou rachaduras não “se abram” durante a laminação.

A ANÁLISE da química e microestrutura da barra, após a laminação, garante que as barras foram produzidas dentro das especificações. Os usuários finais devem realizar a devida diligência fazendo com que as barras de amostra sejam testadas e analisadas aleatoriamente por um laboratório independente para garantir que as amostras atendam às especificações.

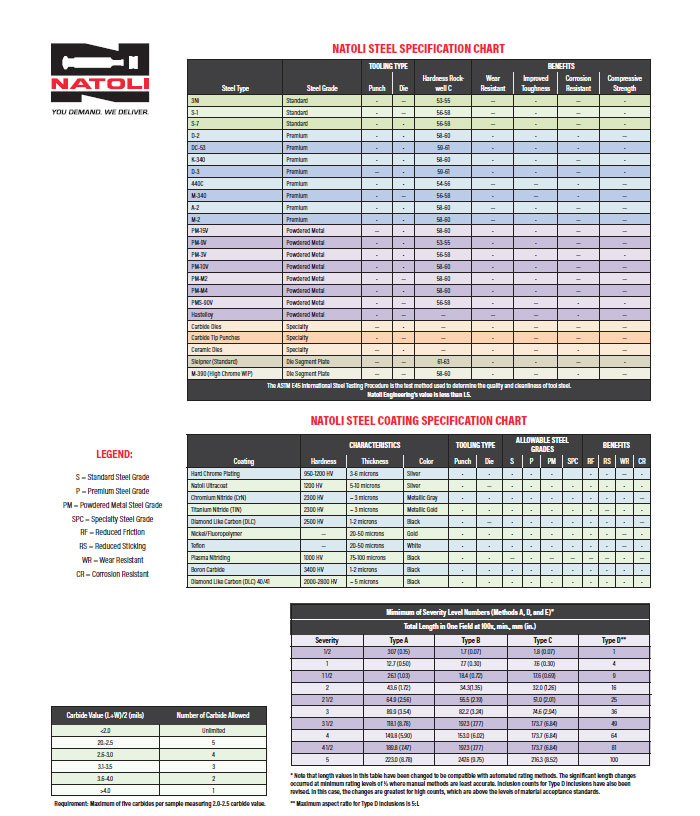

Durante essa garantia de qualidade, na fábrica ou com o usuário final, a Natoli Engenharia quantifica a limpeza do nosso aço por meio de análise de imagens, seja comparativamente com padrões representativos ou com softwares projetados para classificar e classificar inclusões. Existem vários padrões mundiais (ASTM, DIN, JIS, ISO) garantindo que a limpeza do aço e as medições de qualidade sejam consistentes e definidas.

Como a qualidade do aço pode ser quantificada e comparada entre fornecedores, ela deve ser a base para a tomada de decisões informadas sobre as ferramentas que você compra.

O pessoal de vendas geralmente usa a qualidade do aço como um ponto de venda. Eles dirão que seu material é de maior qualidade do que outros fornecedores. Se você se encontrar nessa situação, peça um relatório com base em um procedimento de teste de qualidade do aço publicado.

A Natoli Engineering exige que todos os aços atendam aos padrões de limpeza e de tamanho interno de carboneto estritos e de distribuição. Além de buscar o aço da mais alta qualidade, colocamos em quarentena todo o material recebido até que o Departamento de Metalurgia da Natoli Engineering verifique se todas as especificações e padrões foram atendidos: ASTM A681-06 ou especificações dos fabricantes para química e ASTM E45 Método D (Baixo Conteúdo de Inclusão).

Nenhum comentário:

Postar um comentário