Reduzindo os tempos de mistura de cremes e pomadas farmacêuticos

Por Matt Smith

As preparações farmacêuticas para o tratamento de condições como erupções cutâneas, irritação da pele, picadas, infecções fúngicas, etc. Os produtos podem ser uma emulsão água em óleo (a/o) ou óleo em água (o/a), consistindo de ceras, emolientes e lubrificantes dispersos em uma fase oleosa, e uma fase aquosa contendo agentes emulsificantes, estabilizantes e espessantes, conservantes e em alguns casos, corante. Os ingredientes ativos são dispersos em qualquer fase ou adicionados quando a emulsão foi formada e deixada esfriar.

O processo

Ingredientes, formulação e viscosidade do produto diferem amplamente, no entanto, um processo de fabricação típico se divide em quatro operações individuais:

- Preparação da fase oleosa. Ingredientes em flocos/pó, às vezes misturados a seco com antecedência, são dispersos em óleo mineral ou óleo de silicone. Pode ser necessário aquecimento para derreter alguns ingredientes.

- Hidratação de ingredientes da fase aquosa. Emulsionantes, espessantes e estabilizantes são dispersos em água em um recipiente separado. O aquecimento pode ser necessário para acelerar a hidratação.

- Formando a Emulsão. As duas fases são misturadas sob agitação vigorosa para formar a emulsão.

- Dispersão do Ingrediente Ativo. O ingrediente ativo muitas vezes constitui apenas uma pequena proporção da formulação; isso deve ser eficientemente disperso para maximizar o rendimento e a eficácia do produto.

O problema

Usando agitadores convencionais, vários problemas podem ser encontrados:

- Quando adicionados à água, ingredientes espessantes, estabilizantes e emulsificantes podem formar aglomerados que os agitadores não podem quebrar.

- Da mesma forma, os ingredientes da fase oleosa podem formar grumos que requerem cisalhamento para se dispersarem.

- Os ingredientes devem ser totalmente hidratados para obter a viscosidade necessária e desenvolver o rendimento.

- Materiais parcialmente hidratados podem se acumular na parede do recipiente, defletores no tanque e partes do agitador.

- Os agitadores não podem reduzir suficientemente o tamanho das gotas para formar uma emulsão estável.

- Os ingredientes ativos podem ser sensíveis à temperatura. O resfriamento do produto antes da adição do ingrediente ativo aumenta ainda mais o tempo de processamento.

- A má dispersão do ingrediente ativo prejudica a eficácia do produto.

- Longos tempos de mistura e equipamentos adicionais podem ser necessários para obter um produto acabado homogêneo e estável.

A solução

Um misturador Silverson pode dispersar rapidamente sólidos em líquidos, hidratar agentes espessantes e estabilizantes, quebrar aglomerados e reduzir finamente o tamanho de partículas e glóbulos para formar emulsões e suspensões estáveis. Os tempos de mistura são drasticamente reduzidos, enquanto a uniformidade e a consistência do produto são muito melhoradas. Isto é alcançado como se segue:

Fase 1

Fase 1

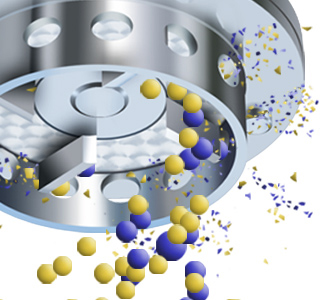

A rotação de alta velocidade do rotor dentro da cabeça de trabalho cria uma sucção poderosa que puxa os ingredientes líquidos e sólidos para cima da base do recipiente para a cabeça de trabalho.

Fase 2

Fase 2

A força centrífuga conduz o material para a periferia da cabeça de trabalho onde os aglomerados são decompostos no espaço usinado de precisão entre as pontas das pás do rotor e a parede interna do estator. O produto é então forçado a sair pelo estator e circulado no corpo da mistura. Ao mesmo tempo, o material fresco é puxado para a cabeça de trabalho.

Fase 3

Fase 3

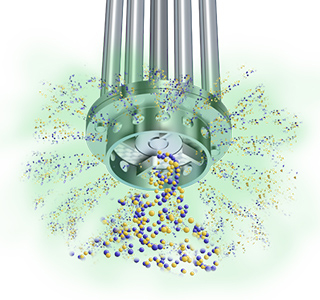

A entrada e expulsão de ingredientes através da cabeça de trabalho estabelece um padrão circulatório de mistura no recipiente. Todos os ingredientes passam pela cabeça de trabalho muitas vezes em um curto ciclo de mistura, o que reduz progressivamente o tamanho das partículas e garante a obtenção de um produto final sem aglomerados, estável e homogêneo.

As vantagens

- Emulsão estável.

- Mistura livre de aglomerados.

- Tempo de mistura drasticamente reduzido.

- Rendimento maximizado de matérias-primas como agentes espessantes totalmente hidratados e outros ingredientes totalmente dispersos.

- Não são necessários defletores no tanque, melhorando a higiene da embarcação.

- A pré-mistura de ingredientes em pó pode ser eliminada.

- A fase aquosa pode ser produzida à temperatura ambiente, reduzindo os custos de aquecimento. Isso também acelera o resfriamento da mistura, reduzindo ainda mais o tempo e os custos do processo.

- Qualidade e repetibilidade consistentes do produto.

Nenhum comentário:

Postar um comentário