Quanto tempo deve durar o conjunto de ferramentas dos comprimidos

Fonte: Natoli Engineering Company, Inc.

Uma das perguntas mais comuns aos fornecedores de ferramentas é: “Quanto tempo deve durar um conjunto de ferramentas?” A resposta depende de uma série de fatores: configuração da pastilha, características do material que está sendo comprimido, lubrificação dos punções, força de compressão, limpeza da prensa e tipo de aço, só para citar alguns. Mas você pode prolongar e proteger seu investimento avaliando a vida útil de punções e matrizes.

MANTENHA SUAS FERRAMENTAS DE COMPRESSÃO DE TABLET PARA RECEBER UM GRANDE RETORNO DO INVESTIMENTO

As ferramentas mantidas adequadamente resultam em fabricantes de tablets produzindo os tablets da mais alta qualidade preferidos pelos consumidores. Embora o ferramental seja um investimento significativo, punções e matrizes individuais representam uma pequena parcela dos custos de produção em relação à compra e manutenção de máquinas. Os custos menores incluem secadores de leito fluidizado, prensas de comprimidos, revestimento e equipamentos de embalagem. No entanto, os muitos conjuntos de ferramentas necessários podem representar um gasto considerável durante a vida útil de um produto. Ferramentas excessivamente gastas ou com manutenção inadequada criam uma enorme responsabilidade porque criam uma percepção de má qualidade nas mentes dos consumidores.

COMO MANTER FERRAMENTAS PARA GARANTIR O MÁXIMO RETORNO

1. MANUSEIO E ARMAZENAMENTO ADEQUADOS

O manuseio e armazenamento adequados são tão simples quanto usar caixas de armazenamento de ferramentas. As lixeiras separam as ferramentas e evitam que elas batam umas nas outras. Danos, como entalhes e amassados na ponta do punção e ao redor dela, podem causar manchas escuras, descoloração do produto, cobertura, laminação e outros defeitos visuais. Às vezes, os técnicos de compactação de tablets carecem de um procedimento de manuseio sistemático.

É surpreendente quantas ferramentas precisam ser substituídas a cada ano devido ao manuseio incorreto; esses pequenos acidentes podem resultar em grandes custos! A Natoli recomenda colocar um pacote de dessecante dentro da caixa ou gaveta selada de armazenamento de ferramentas. Como alternativa, você pode incluir racks e gabinetes que fornecem proteção adequada durante o armazenamento e transporte.

2. LIMPEZA ADEQUADA

2. LIMPEZA ADEQUADA

Um procedimento de limpeza com mínima interação humana é ideal para garantir que as ferramentas sejam limpas de forma consistente, reduzindo o potencial de danos. A limpeza ultrassônica com secador automático é o procedimento ideal, pois proporciona maior exposição da ferramenta à solução de limpeza. Partes de difícil acesso do punção, incluindo chaves e relevos, são limpas sem o risco de danos. A vantagem de usar um secador em conjunto com um limpador ultrassônico é que ele elimina o potencial de corrosão e descoloração da superfície.

3. MANUTENÇÃO ADEQUADA

As ferramentas de polimento reformam os copos de punção, restauram a terra e permitem pequenos reparos de cabeças de punção, ângulos traseiros e barris. Ao contrário do acabamento por arraste (o método automático), usar uma roda de algodão geralmente dobra a vida útil do punção, o que maximiza seu investimento. Deve-se ter muito cuidado para que apenas uma pequena quantidade de material seja removida durante este processo. Portanto, um técnico de ferramentas dedicado, bem treinado e experiente deve concluir este procedimento de manutenção. Um técnico inexperiente conduzindo o polimento pode destruir um conjunto de ferramentas.

4. LUBRIFICAÇÃO ADEQUADA

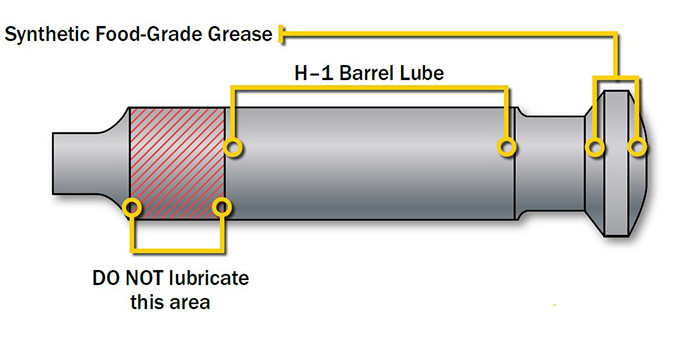

Os sistemas de lubrificação automática podem fornecer uma falsa garantia de que a lubrificação adequada está sendo fornecida a todas as áreas necessárias dos punções. Pré-lubrifique os punções para garantir a lubrificação adequada na inicialização da prensa. Use uma escova adequada para aplicar um lubrificante de grau alimentício no cilindro e graxa de grau alimentício no cabeçote.

A maioria dos sistemas de lubrificação automática requer força centrífuga para migrar o lubrificante para os canais e portas de distribuição. Isso pode levar vários minutos de tempo de execução. A lubrificação automática pode não atingir pontos críticos na partida da prensa, o que pode levar a danos nas partes correspondentes do punção, incluindo guias de punção, rasgos de chaveta, cames e rolos de pressão, bem como desgaste prematuro das ferramentas. Ferramentas mal lubrificadas causam fricção excessiva, aumentando a temperatura de operação do punção. Isso resulta em uma expansão térmica do cano do punção, reduzindo o espaço permitido para lubrificação. Em última análise, isso pode causar paradas de emergência, travamento da ferramenta e danos à ferramenta. (Isso se aplica principalmente a prensas com e sem sistemas de lubrificação automática.)

COMO PROLONGAR A VIDA ÚTIL DA FERRAMENTA ALÉM DAS MEDIDAS PROATIVAS

SELEÇÃO ADEQUADA DO TIPO DE AÇO

Diferentes aços são ideais para diferentes produtos. Fornecedores de ferramentas respeitáveis oferecerão uma variedade de tipos de aço. Escolher o melhor aço para um produto específico pode ajudar muito a maximizar a vida útil da ferramenta. Por exemplo, os produtos nutracêuticos são geralmente abrasivos e seriam mais bem servidos usando um aço premium resistente à abrasão (D2, K340, M2) para os punções e talvez até mesmo matrizes revestidas de metal duro. Da mesma forma, punções de aço com alto cromo (440C, M340) são mais adequadas para um produto farmacêutico pegajoso. Usar o aço certo pode não apenas prolongar a vida útil da ferramenta, mas também reduzir os intervalos de tempo de manutenção e evitar defeitos de formação de pastilhas durante a produção. Um fornecedor de ferramentas respeitável como a Natoli Engineering deve ser capaz de recomendar o aço correto para sua aplicação específica de compressão.

REDIMENSIONANDO OS COMPRIMENTOS DA FERRAMENTA

O comprimento de trabalho adequado da ferramenta garante que os parâmetros consistentes da mesa sejam atendidos em todo o conjunto. Os punções devem ser inspecionados visualmente e medidos antes de serem transferidos para o armazenamento. Os comprimentos de trabalho do conjunto devem estar dentro da faixa de tolerância determinada pelos SOPs internos ou pelas especificações e diretrizes do TSM.

Na maioria dos casos, as ferramentas que estão fora da especificação do comprimento de trabalho podem ser ligeiramente usinadas e colocadas de volta na especificação. Se os comprimentos de trabalho de qualquer um de seus punções estiverem fora da especificação de faixa, entre em contato com seu fornecedor de ferramentas para discutir suas opções.

A vida útil de qualquer conjunto de ferramentas depende fortemente da abrasividade da formulação, força de compressão usada, manutenção, configuração, habilidade do operador, etc. Esses parâmetros são difíceis de quantificar. Lembre-se, existem muitas variáveis para estabelecer uma fórmula para prever exatamente quantos comprimidos uma ferramenta pode produzir em sua vida útil. Mantendo a condição e a integridade de suas ferramentas por meio de lubrificação, manuseio, armazenamento e manutenção adequados, a produção garante uma fabricação consistente e eficiente de pastilhas, ao mesmo tempo em que prolonga a vida útil da ferramenta e a qualidade da pastilha.

Então, se você ainda está se perguntando, “Quanto tempo minhas ferramentas vão durar?”, ou “Minhas ferramentas ainda estão boas?”, podemos dizer que suas ferramentas são boas se seus tablets parecerem bons e estiverem dentro das especificações.