Manufatura de Fluxo Contínuo de Ingredientes Farmacêuticos

Embora a química do processo em lote continue sendo o padrão na indústria farmacêutica, um claro aumento nos processos de fluxo contínuo surgiu na última década graças à comercialização de unidades de reatores de fluxo preparativo. Em uma pesquisa recente questionando CDMOs e grandes empresas farmacêuticas, a maioria antecipa que nos próximos 15 anos haverá uma mudança de lote para fluxo para até 25% do portfólio total. 1 Além disso, com o lançamento do projeto de orientação “Considerações de Qualidade para Fabricação Contínua” em fevereiro de 2019, a Food and Drug Administration (FDA) está determinada a promover a implementação de processos de fabricação contínua com o objetivo principal de melhorar a qualidade do produto, que é a principal causa subjacente da falta de medicamentos e recalls. 2

No futuro, espera-se um forte crescimento para a fabricação de fluxo contínuo de ingredientes farmacêuticos ativos, pois oferece uma série de vantagens importantes sobre a fabricação tradicional em lotes em termos de qualidade, segurança e sustentabilidade do processo geral.

FOCO NA SEGURANÇA

A segurança aprimorada dos processos químicos é muitas vezes a força motriz para mudar do processamento de lote para fluxo. Na Ajinomoto Bio-Pharma Services, temos um histórico de sucesso de longa data de assistência aos clientes com suas necessidades de produtos químicos perigosos. Recentemente, transformamos um processo descontínuo de diazometano em um processo de fluxo contínuo, o que nos permite atender a demanda crescente de pelo menos 500 toneladas/ano de um produto específico.

Em comparação com a química de lote, os volumes de reação na química de fluxo são muito menores e representam inerentemente um risco de segurança menor no caso improvável de uma reação descontrolada. Além disso, a transferência de calor em instalações de fluxo contínuo é várias ordens de grandeza maior do que o normalmente observado para vasos tradicionais de processo em lote. Consequentemente, o calor gerado na reação química é dissipado rapidamente e permite um controle superior da temperatura de fabricação para permanecer dentro de condições operacionais seguras.

Outra vantagem é a oportunidade de combinar vários fluxos de processo em qualquer ponto da reação química. Isso permite a geração de intermediários instáveis e reagentes perigosos preparados in situ, que são consumidos imediatamente após a combinação com uma corrente de processo subsequente antes da formação de produtos secundários.

FOCO NA QUALIDADE

No que diz respeito à segurança do paciente, os reguladores de medicamentos exigem que os ingredientes farmacêuticos ativos atendam aos altos padrões de qualidade e prescrevem aos fabricantes a implementação de estratégias de controle em cada etapa da produção. O controle incomparável do perfil de reação no processamento de fluxo se traduz em pureza e qualidade consistentes do material alvo.

A transferência superior de calor e massa formam a base para a regulação melhorada do conjunto de condições de reação. No processamento em lote, a área de superfície de transferência de calor geralmente cai em uma ordem de magnitude ao dimensionar do laboratório para o piloto. Como consequência, a capacidade de evacuar o excesso de calor da massa de reação é prejudicada e a mistura de reação pode apresentar pontos quentes locais, levando a reações secundárias indesejadas e degradação do material alvo. Embora o aumento de escala das reações de fluxo contínuo também sofra uma redução na área de transferência de calor, a queda é menos severa, pois a razão entre a área superficial inicial e o volume é muito maior em comparação com a razão em reatores em batelada.

Um problema frequentemente encontrado que afeta a qualidade do produto no upscaling em processos de lote tradicionais é a mistura ineficiente. Semelhante à transferência de calor, a transferência de massa diminui quando os processos em lote tradicionais são dimensionados e, embora existam várias ferramentas de engenharia e modelagem para otimizar o desempenho da mistura, a infinidade de parâmetros que afetam o último torna as previsões incertas. Em contraste, a mistura em reatores de fluxo em pistão (tubulares) é mais direta e a transferência de massa pode ser mantida constante durante todo o desenvolvimento do processo de fabricação contínua em diferentes escalas.

Os benefícios do controle de reação superior são exemplificados em um exemplo recente em que otimizamos com sucesso a seletividade de uma reação com um material de partida poliinsaturado. Conduzir a reação por um período de tempo mais curto em temperatura mais alta, seguido de resfriamento rápido da mistura de reação, dificultou a geração de produtos colaterais de reação excessiva nos quais múltiplas ligações duplas são modificadas.

As configurações de química de fluxo contínuo são particularmente adequadas para princípios de automação e qualidade por projeto. O monitoramento do processo em linha e as ferramentas PAT podem detectar instantaneamente os desvios do processo e desviar automaticamente qualquer material não conforme sem afetar o restante do lote, resultando em material de alta qualidade.

Outro aspecto importante em relação ao processamento contínuo é que o equipamento é projetado para gerenciar as necessidades do processo, enquanto na química de lote tradicional, a química geralmente é personalizada para se adequar à planta disponível. Em equipamentos de fabricação farmacêutica multiuso, a contaminação de diferentes produtos é gerenciada por procedimentos rigorosos de troca. Dado o design adequado à finalidade do equipamento de processo contínuo e o custo relativamente baixo para as peças reativas na configuração, bobinas e reatores dedicados ou de uso único podem ser considerados, eliminando os riscos de contaminação.

Finalmente, os processos contínuos de vários estágios podem contornar a necessidade de armazenar intermediários sintéticos, evitando assim a degradação e outros problemas de estabilidade. Além disso, concomitante ao anterior, o capital de giro líquido dos processos contínuos multiestágios é menor em comparação aos processos descontínuos.

FOCO NA FABRICAÇÃO SUSTENTÁVEL

O processamento contínuo é considerado uma tecnologia chave para a química verde. A mistura e a transferência de calor superiores permitem que as reações químicas sejam realizadas de forma mais concentrada ou mesmo na ausência de qualquer solvente 3 , minimizando significativamente o desperdício. Associado a este último, os processos de fluxo contínuo geralmente apresentam uma produtividade aprimorada em relação aos respectivos processos em lote. Além disso, o processamento em fluxo pode diminuir ainda mais o consumo de solvente aplicando técnicas de extração em linha (por exemplo, extração em contracorrente) que normalmente operam com menos solvente em comparação com extrações em lote.

Além disso, a química de fluxo contínuo expande a caixa de ferramentas química com janelas de temperatura e pressão mais altas em comparação com a química de lote tradicional. A janela química ampliada, juntamente com a diminuição do risco de uso de reagentes perigosos, permite esquemas de reação sintéticos mais curtos e beneficia a pureza e o rendimento de certas reações, reduzindo assim os requisitos de matérias-primas e materiais auxiliares. Além disso, totalmente alinhados com os princípios da química verde, os processos de fluxo contínuo apresentam custos de produção mais baixos devido ao menor espaço ocupado e menor consumo de energia da configuração.

A química de fluxo contínuo também oferece a oportunidade de usar formas alternativas de energia para promover a reação química. Enquanto a química tradicional depende de energia térmica, o fluxo contínuo permite o uso de eletricidade e luz.

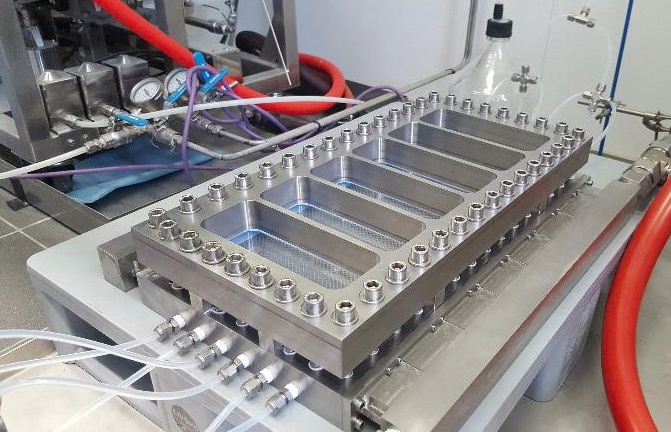

Enquanto nos últimos 15 anos, inúmeras publicações científicas surgiram mostrando o potencial sintético de reações fotoquímicas, mas até agora o upscaling permaneceu um obstáculo de engenharia. Fotorreatores lineares escalonáveis recentemente desenvolvidos, como o reator de placas HANU, são um esforço para superar esse problema. 4

FOCO NA VELOCIDADE

A indústria farmacêutica tem se concentrado continuamente na velocidade de lançamento no mercado. Quanto mais rápido um determinado produto chega ao mercado, mais cedo os custos de desenvolvimento são recuperados, o que beneficia a lucratividade a longo prazo da empresa inovadora.

A fabricação contínua pode contribuir significativamente para acelerar o desenvolvimento de um projeto específico. Dependendo dos volumes necessários, a mesma instalação de fluxo contínuo pode ser usada para fabricar quantidades maiores simplesmente executando a configuração por um período prolongado, um processo geralmente indicado como dimensionamento. Além disso, a expansão de processos contínuos geralmente é direta e tanto a área de cobertura quanto os gastos de capital são menores em comparação com os processos em lote. Como consequência, o comissionamento de um novo trem de reator de fluxo contínuo é marcadamente mais rápido do que o de uma nova unidade de química em lote.

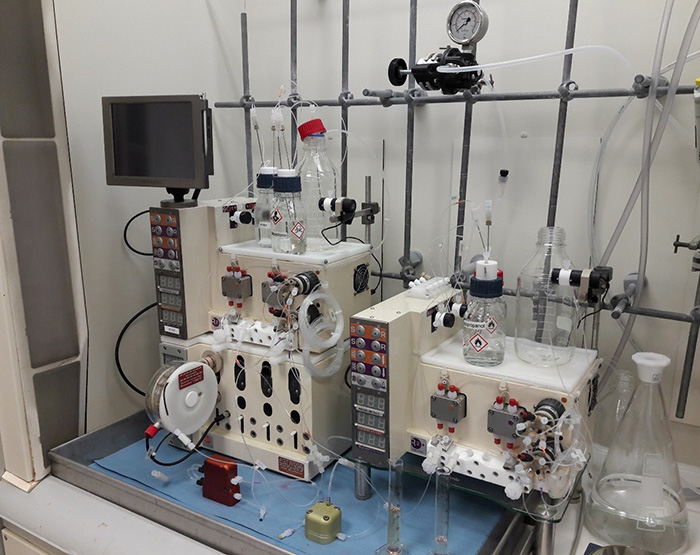

Como um CDMO experiente para pequenas moléculas e química perigosa, a Ajinomoto Bio-Pharma Services fez investimentos significativos em seus equipamentos de fluxo contínuo e equipe técnica. Além disso, na mesma instalação, a Ajinomoto Bio-Pharma Services implementa ou desenvolve novos equipamentos para melhorar continuamente os processos ou resolver problemas de expansão para seus clientes. Isso inclui reatores de fluxo de pistão compatíveis com lama, aumento de escala de reação de líquidos imiscíveis, desgaseificadores em linha, extratores de contracorrente e o reator de fluxo HANU (foto) desenvolvido em conjunto.

Ao selecionar um CDMO que possua ampla experiência em química de fluxo e uma estrutura que atenda a sua produção, pode-se estar mais preparado para os fluxos e refluxos da síntese de pequenas moléculas.

Referências:

- Org. Processo Res. Dev., 2018, 22 (9), 1143-1166, DOI: 10.1021/acs.oprd.8b00160

- https://www.fda.gov/regulatory-information/search-fda-guidance-documents/quality-considerations-continuous-manufacturing

- ChemSusChem., 2013, 6(12), 2220-2225, DOI: 10.1002/cssc.201300684

- www.creaflow.be

Nenhum comentário:

Postar um comentário