Aplicabilidade do Excipiente Coprocessado para ODT preparado por Fabricação Contínua por Compressão Direta

Introdução

Fabricação Contínua (CM) é um método de fabricação no qual matérias-primas ou materiais misturados entram no processo de fabricação continuamente e os produtos são descarregados continuamente durante todo o processo1). CM pode produzir quantidades necessárias de produtos com a qualidade desejada em um período exigido por operação de processo contínuo. Com o avanço da tecnologia de formulação, incluindo equipamentos e tecnologia analítica de processo, várias empresas farmacêuticas começaram a produzir formas farmacêuticas sólidas por CM, além disso, até mesmo CDMOs começaram a introduzir CM2). No entanto, existem desafios técnicos e regulatórios a serem superados para disseminar o MC. Um dos desafios é minimizar a variação lote a lote de matérias-primas.

Na produção em lote geral, o impacto da variação de lote para lote na qualidade do produto pode ser controlado com precisão com técnicas sofisticadas que otimizam as condições operacionais e o gerenciamento do processo com base nas experiências acumuladas. Por outro lado, CM, que é uma tecnologia relativamente nova, tem acúmulo de dados insuficiente em comparação com a produção em lote. A variação de lote para lote pode não ser desprezível e pode facilmente levar à instabilidade na qualidade do produto em processo contínuo.

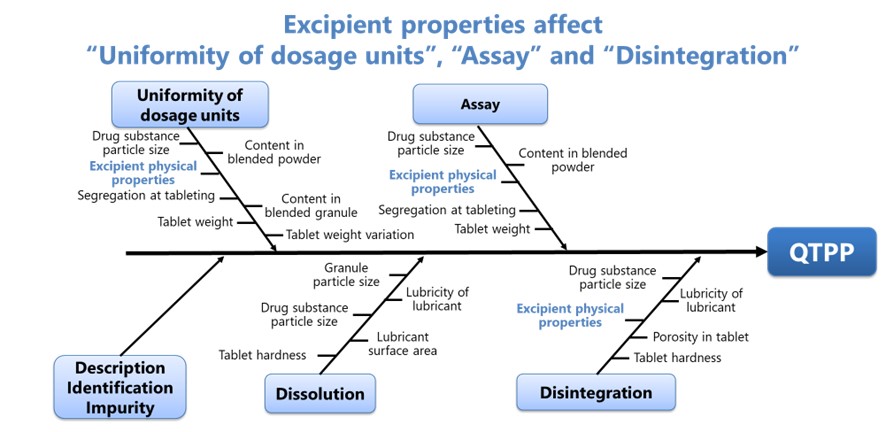

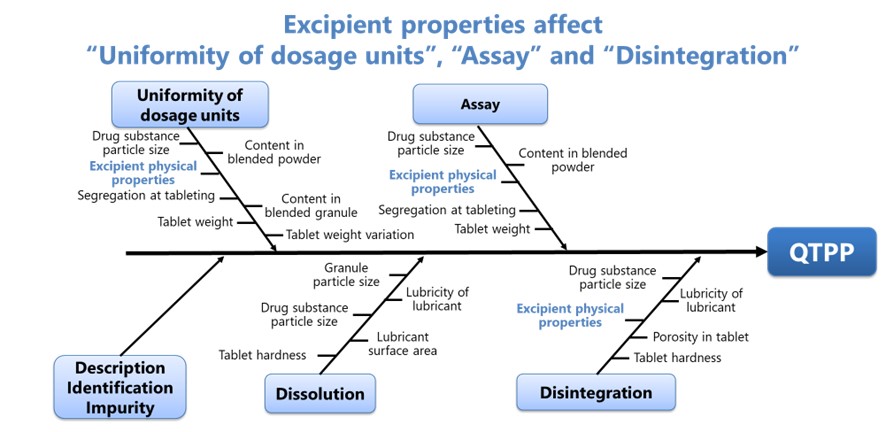

A Fig.1 é um diagrama de Ishikawa para comprimidos de desintegração oral (ODTs) produzidos pela CM, com base no diagrama publicado pela JPMA e modificado do ponto de vista dos fabricantes de excipientes3). Aqui, a propriedade física dos excipientes é derivada como um dos atributos de material pré-crítico (p-CMAs) que influencia vários atributos críticos de qualidade (CQAs) e, finalmente, também o perfil de produto alvo de qualidade (QTPP). A propriedade inclui tamanho de partícula, forma de partícula, fluidez e compactabilidade.

Especialmente para ODTs, a propriedade de absorção de água pode ser p-CMAs. Quando várias matérias-primas são usadas para a preparação de formas farmacêuticas sólidas orais por CM, existe a preocupação de que o acúmulo de pequenas variações de lote para lote em cada matéria-prima possa trazer um impacto defeituoso crítico na qualidade do produto. Enquanto os excipientes coprocessados (CPEs) têm a possibilidade de eliminar a preocupação, pois permitem que vários excipientes sejam tratados como um único excipiente.

HiSORAD HSR-D03 (HSR) é um dos CPEs para ODTs compressíveis diretos 4). Neste estudo, os ODTs com HSR foram preparados por manufatura contínua por compressão direta (DCCM), uma vez que o HSR é projetado para compensar e homogeneizar as variações lote a lote de cada matéria-prima, contribuindo para a estabilização da fabricação e qualidade do produto.

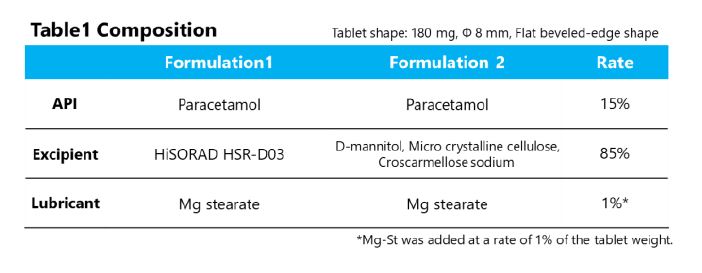

Condições de teste e o QTPP

A composição do comprimido é mostrada na Tabela 1. HSR foi aplicado à formulação 1. A comparação é a mistura física (PM) da mesma composição que HSR (Formulação 2).

Os QTPPs foram definidos: coeficiente de variação (CV) do peso do comprimido <1,0%, dureza do comprimido >50 N e tempo de desintegração <30 seg.

Resultados e discussão

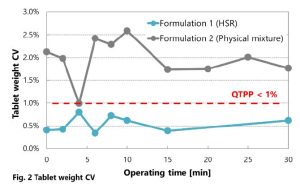

Estabilidade do tablet no DCCM

O CV do peso do comprimido em relação ao tempo de operação é mostrado na Fig. 2. A formulação 2 com o PM mostrou um grande CV e não atingiu o QTPP. Enquanto na formulação 1 com HSR, o CV foi inferior a 1% durante todo o tempo de operação, indicando passagem no QTPP.

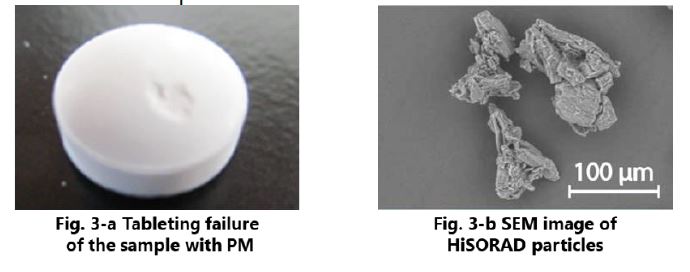

Embora a baixa fluidez do Paracetamol (AAP) deteriore o CV do peso do comprimido, a boa fluidez do HSR contribui para melhorar a fluidez do pó integral na formulação 1, resultando em boa uniformidade de peso. Além disso, lascas foram observadas apenas na formulação 2 (Fig. 3-a). Acredita-se que isso se deva ao fato de que a granulação no processo de fabricação de HSR reduz a quantidade de D-manitol micronizado, que muitas vezes introduz falhas na formação de comprimidos. Além disso, a granulação específica para HSR aumenta a força de ligação entre partículas, o que enfraquece relativamente a adesão aos punções.

Uniformidade de conteúdo no DCCM

As Fig. 4 e 5 mostram as taxas de conteúdo de AAP em determinados momentos. O valor do conteúdo na formulação 1 foi mais próximo de 100% geral do que na formulação 2. Especialmente no estágio inicial de formação de comprimidos, uma grande variação foi observada na formulação 2 (Fig. 5). Acredita-se que a forma única de HSR, que é não esférica mostrada na Fig. 3-b, retenha partículas AAP de modo que uma boa uniformidade de conteúdo seja alcançada 5).

Baixe o documento de pesquisa completo em PDF aqui :

(basta clicar na foto)

desempenho ODT

Em seguida, a dureza do comprimido e o tempo de desintegração foram avaliados. Novamente, a formulação 2 mostrou uma grande variação no desempenho do comprimido. Dentro de 10 minutos do tempo de operação, observou-se que algumas das amostras não conseguiam atingir dureza suficiente do comprimido superior a 50 N ou tempo de desintegração inferior a 30 segundos. Visto que a formulação 1 pode atender ao QTPP durante todo o tempo operacional medido (Fig. 6,7).

As partículas primárias são menos propensas a se separar na formulação 1, pois o HSR é granulado, contribuindo para a homogeneidade no desempenho do ODT. Porém, na formulação 2, a segregação das partículas primárias ocorre facilmente, levando a uma não uniformidade na mistura. Como resultado, a variação da composição afeta os perfis de qualidade do comprimido. Por exemplo, a dureza do comprimido diminui em um comprimido com menos partículas de celulose microcristalina e o tempo de desintegração é prolongado em um comprimido com menos partículas de croscarmelose sódica.

Esses resultados foram confirmados de que o excipiente coprocessado, HSR, é capaz de suprimir falhas de formação de comprimidos em DCCM e estabilizar a produção de ODTs com CV prático de peso de comprimido e uniformidade de conteúdo. Em um estudo futuro, será avaliado o impacto das variações lote a lote dos excipientes na qualidade do produto.

Resumo

A aplicação de HSR permite a fabricação contínua de ODTs com qualidade estável. Comparado com a mistura física, o HSR resultou em CV de peso mais estável, menor variação na uniformidade do conteúdo, melhores desempenhos do comprimido. Também foi eficaz na redução de falhas na formação de comprimidos. Estes sugerem que um excipiente coprocessado pode ser aplicado em CM e pode contribuir para manter a produção e a qualidade estáveis.

DAICEL CORPORATION

Nenhum comentário:

Postar um comentário