Transporte pós perigosos com segurança na fabricação farmacêutica

Por Sharon Nowak, K-Tron

As indústrias de química fina e farmacêutica processam milhares de materiais secos a granel muito caros a cada hora de cada dia para uma variedade de aplicações. Para manter os mais altos padrões de segurança, sustentabilidade e higiene, é essencial que esses pós sejam movidos de processo para processo sem nenhum perigo para os operadores, danos ou exposição do produto à atmosfera ou perda de produto valioso dentro do fluxo do processo.

Sete parâmetros-chave

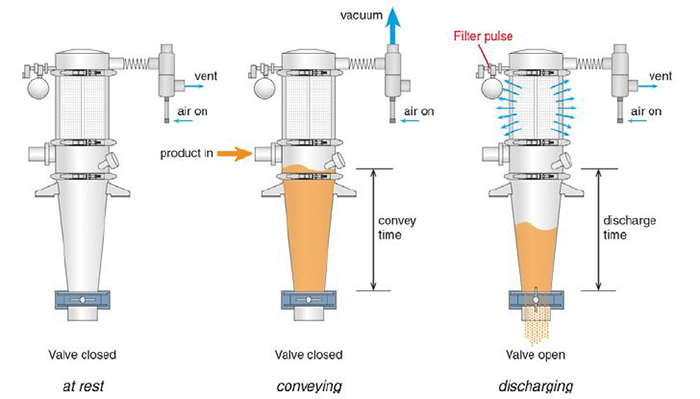

Ao mover o pó de um processo para outro nessas indústrias, vários fatores cruciais devem ser considerados para garantir uma solução aceitável. O método de movimentação de pós em um fluxo fechado de ar ou nitrogênio é comumente conhecido como transporte a vácuo e a tecnologia para essa forma de transporte evoluiu para atender às árduas demandas desses mercados (Figura 1).

Normalmente, existem sete objetivos principais que o usuário final, em conjunto com o fornecedor do equipamento, deve considerar ao abordar o uso do transporte a vácuo.

- Maximize a contenção do produto para transferência de pó de ingredientes tóxicos/caros: O sistema usado para transportar pós tóxicos e altamente caros deve eliminar qualquer possibilidade de vazamento do pó no ambiente de trabalho.

- Maximize o rendimento do produto: Todo pó que sai de um processo deve ser transferido para o próximo processo com um mínimo absoluto de pó retido.

- Minimize a segregação e o atrito do produto: Sistemas de fase densa de baixa velocidade são possíveis ao usar vácuo e esse tipo de sistema minimiza a degradação do produto e também elimina a segregação do produto quando

- transporte de produtos que passaram por um ciclo de mistura ou mistura.

- Otimize os ciclos de limpeza em aplicações de pós sanitários: Todos os equipamentos usados na transferência de pós devem ser capazes de serem limpos completamente. Uma variedade de técnicas e designs de limpeza estão disponíveis para consideração.

- Otimização do processo geral através do projeto de sistemas integrados: Por razões econômicas, é benéfico se a transferência de pó puder ser integrada a um processo duplicado, como peneiramento por varredura de ar ou moagem por varredura de ar. Essa integração simplifica o manuseio do pó e ajuda a aumentar a eficiência do processo secundário.

- Facilidade de Operação: O equipamento de transporte de pó deve ser simples de operar e integrar-se facilmente ao processo para facilitar o controle e, no caso de aplicações farmacêuticas, validação geral. As opções estão disponíveis para uma ampla variedade de entrega e coleta de produtos.

- Otimização da Segurança: Gases inertes como o nitrogênio são muito fáceis de introduzir em um sistema de vácuo, garantindo assim a eliminação do oxigênio e, consequentemente, um sistema seguro e sem perigo de explosão.

Parâmetro 1: Eliminar Vazamento

O transporte a vácuo atende a muitos desses critérios porque a pressão negativa dentro dos vasos e tubulações impede qualquer vazamento de pó para a atmosfera. Um sistema de transporte a vácuo típico é totalmente vedado com o pó contido em um recipiente vedado conectado ao dispositivo de processo (consulte a Figura 2). No caso de pós altamente tóxicos, o uso adicional de válvulas de contenção de borboleta divididas pode ser incorporado para manter níveis de perigo específicos.

A introdução de pós que não fluem livremente para o sistema de vácuo pode ser “assistida” por uma variedade de auxiliares de fluxo, como vibração, fluidização ou almofadas de aeração. Esses dispositivos estão localizados em um recipiente inclinado, o que também estimula o fluxo do pó para o ponto de arrasto onde o ar e o pó são misturados, garantindo uma transferência suave pela linha de transporte.

Parâmetro 2: Maximize o rendimento do produto

A velocidade do movimento do ar em um sistema de transporte a vácuo bem projetado garante que o pó não se deposite na tubulação, garantindo assim que nenhum resíduo permaneça. Além disso, no final da execução, válvulas de liberação de linha podem ser usadas para garantir que qualquer material remanescente seja liberado no receptor antes de desmontar a

unidade para limpeza.

O design do receptor de vácuo com filtros de jato reverso e ângulos de cone de descarga íngremes, ou às vezes paredes cilíndricas retas, também incentiva o fluxo livre de pós do funil de recebimento para o próximo processo. Os pós mais difíceis de manusear são incentivados a fluir com vários auxiliares de fluxo, como vibradores e graus variados de fluidização. A filtragem é crucial ao manusear pós finos.

Materiais filtrantes modernos, como poliéster laminado PTFE, são projetados para ter características de alta liberação que garantem que o filtro não permita a passagem de partículas finas e que o material residual seja removido durante o ciclo de limpeza do filtro. As tremonhas a vácuo bem projetadas têm todas as soldas retificadas e são projetadas para serem livres de rachaduras e fendas com um alto grau de polimento.

Parâmetro 3: Minimizar a segregação do produto

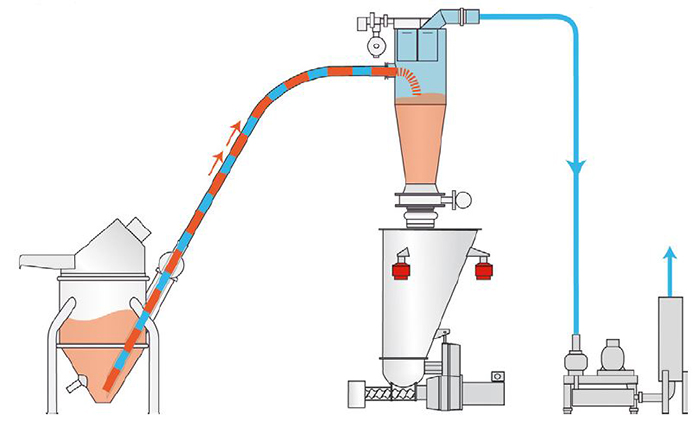

Muitos pós químicos finos e misturas químicas/farmacêuticas precisam ser transportados sem degradação do produto ou desmistura. Isso é essencial, por exemplo, nas indústrias farmacêuticas, onde ingredientes ativos caros são uma porcentagem muito baixa da mistura geral. Descobriu-se que, ao transportar por “lesmas” de movimento lento, o material não é desmisturado. Este método de movimentação de material é obtido pelo transporte a vácuo de fase densa, conforme ilustrado na Figura 4.

É fundamental ao investigar o uso de um vácuo de fase densa, que a viabilidade e uniformidade da mistura da mistura sejam confirmadas por ensaios individuais, onde o cliente analisa o material transportado para confirmar que os parâmetros especificados foram cumpridos.

A técnica de transporte de baixa velocidade por vácuo tem sido usada para muitos produtos farmacêuticos diferentes, e é utilizada principalmente para curtas distâncias “para cima e para dentro”. As aplicações típicas são o descarregamento de misturadores e carregamento de prensas de comprimidos, linhas de enchimento de cápsulas, enchimentos de sachês e sistemas de armazenamento.

Parâmetro 4: Otimização do Ciclo de Limpeza Em

aplicações onde a limpeza e higienização são imperativas, o equipamento utilizado para o transporte de pós, em muitos casos, é desmontado e levado para a sala de lavagem onde é limpo antes da remontagem. Para ajudar na limpeza, todos os equipamentos de transporte de boa qualidade podem ser facilmente desmontados e remontados por operadores não qualificados. Como opção, a maioria dos equipamentos de transporte pode agora ser projetada como wet-in-place (WIP).

O WIP envolve o uso de bicos de pulverização retráteis, que são ativados no final da produção. Esses bicos pulverizam água dentro do vaso. O spray líquido tem o efeito de molhar quaisquer partículas de poeira residuais em todo o receptor do filtro, bem como no meio filtrante. Isso ajuda na remoção dos meios filtrantes, tornando-os fáceis de remover sem a chance de poeira seca se espalhar pelo ar.

Em alguns projetos de receptores especializados, a seção superior do receptor pode ser girada e os elementos filtrantes retirados e removidos para limpeza intensa. A seção restante do sistema é então completamente limpa e seca antes de ser reutilizada. O recurso de cabeça basculante do receptor de filtro também é útil em áreas onde o espaço livre é um problema, porque os filtros neste caso são removidos por baixo, ao invés de acima do receptor de filtro (veja a Figura 5). Outras opções de design incorporam mecanismos de elevação para o conjunto completo do receptor do filtro para facilitar os procedimentos gerais de limpeza e desmontagem, reduzindo e otimizando os tempos gerais do ciclo de limpeza.

Parâmetro 5: Otimização do processo geral

Uma das principais vantagens de um sistema de transporte a vácuo é que é muito fácil introduzir um processo secundário no processo de transferência inicial. Por exemplo, quando as matérias-primas básicas chegam em sacos ou sacos de papel, é essencial que sejam peneiradas antes de entrar no processo de fabricação. Isto é conseguido simplesmente introduzindo uma peneira na linha de transporte. O pó é transportado do saco ou caixa e, à medida que passa pela tela, quaisquer partículas de tamanho grande ou matéria estranha ficam presas na malha de aço inoxidável. O pó aceitável passa pela malha e segue para a próxima fase do processo. O fluxo de ar através da malha ajuda a manter a malha limpa e muitas vezes aumenta a eficiência da peneiração em comparação com a peneiração por gravidade, onde não há fluxo de ar adicional.

Uma técnica semelhante pode ser usada com moinhos de tela cônica que são frequentemente usados para desagrupar o material proveniente da fonte de pó e antes da introdução no processo. O moinho de peneira cônica é colocado entre o ponto de coleta do produto e o receptor de vácuo, com o efeito do material sendo puxado através do moinho com um fluxo de ar rápido. A operação do moinho de peneira cônica sob vácuo tem a vantagem adicional de reduzir o tempo total de residência dentro do moinho, reduzindo assim também qualquer atrito adicional que possa ocorrer no processo.

Parâmetro 6: Facilidade de Operação e Integração

Devido à disponibilidade de uma variedade de fontes de produtos - tambores, sacos, sacos a granel, contêineres intermediários para granéis (IBCs) e contêineres flexíveis para granéis intermediários (FIBCs) - é imperativo que o sistema de vácuo utilizado seja facilmente integrado ao método de coleta do produto. Estações de ponta de saco completas com pontos de coleta a vácuo integrados, bem como estações de ancoragem IBC com o mesmo tipo de tremonhas de coleta, estão disponíveis na maioria dos

fabricantes de transporte a vácuo orientados a sistemas.

Além disso, para transporte contido, também podem ser fornecidas estações de despejo especiais ou tremonhas de coleta com porta-luvas (consulte a Figura 6). Os pontos de conexão típicos são por meio de arranjos simples de grampos para facilitar a montagem. Para aplicações sanitárias, os dispositivos geralmente incorporam algum tipo de conjunto de spray ball para limpeza, bem como um dreno no dispositivo de coleta para drenagem.

Parâmetro 7: Otimização da segurança do processo

Muitos produtos químicos finos e pós farmacêuticos têm uma baixa energia mínima de ignição (MIE). Esta é uma medida de quão facilmente a nuvem de pó de pó pode inflamar por qualquer fonte de ignição. Uma medida geralmente aceita de potencial explosivo para o pó que está sendo transportado é um MIE de menos de 10 milijoules; quando isso ocorre, um método de lidar com esse potencial explosivo deve ser projetado dentro do sistema.

As fontes de ignição podem variar, incluindo faíscas estáticas, impacto de metal por um item de rotação rápida, partículas quentes de secadores ou itens elétricos defeituosos. Qualquer uma dessas fontes que entrar em contato com uma nuvem de poeira potencialmente explosiva pode criar uma explosão. A gravidade da explosão é medida pelo valor KST, mas mesmo uma explosão leve deve ser evitada. Normalmente, existem três métodos para lidar com uma potencial explosão em operações com pólvora. (Deve-se notar que a supressão de explosão não está listada, pois há uma forte possibilidade de desarmar o sistema de supressão e introduzir o supressor no lote, eliminando-o como uma boa escolha para muitos sistemas.)

Os três métodos mais comuns de supressão de explosão são os seguintes:

Contenção de Explosão: O equipamento deve ser forte o suficiente para conter a explosão quando e se ela ocorrer. Devido à força do projeto necessário, esta pode ser uma solução muito difícil e cara de implementar.

Ventilação de explosão: Este método se baseia em um disco de ruptura que se rompe com um aumento de pressão muito baixo e permite que a explosão seja ventilada através de um duto para uma parede externa. O principal problema com esta técnica é encontrar uma parede externa próxima ao equipamento, pois a distância do respiro e do duto de respiro até o ponto de ignição é crítica no projeto.

Inertização: Das três opções, esta é a mais fácil e menos complexa de implementar. Este método simplesmente substitui o ar por nitrogênio como gás de transporte. A eliminação do oxigênio evita que ocorra uma explosão porque a terceira perna do triângulo de fogo foi removida. É um procedimento muito simples conectar um suprimento de nitrogênio à lança de sucção em um transportador a vácuo. O consumo de nitrogênio é relativamente baixo, pois o nitrogênio flui apenas quando o sistema está operando no ciclo de transporte.

Em movimento

O uso de transporte a vácuo nas indústrias de química fina e farmacêutica para transferência de pó é uma escolha viável que atende a uma ampla variedade de requisitos de processo. A gama de técnicas de transporte a vácuo está evoluindo continuamente, oferecendo novas soluções para grandes fabricantes que estão migrando cada vez mais para processos contínuos. A capacidade de mover pequenas quantidades de pó de maneira limpa e contida, bem como as vantagens inerentes do processo (segurança para o operador e para o produto) e aumentos na eficiência do processo tornam o transporte a vácuo via pressão negativa a solução ideal de manuseio de materiais.

Sharon Nowak atua como gerente global de desenvolvimento de negócios da K-Tron para as indústrias alimentícia e farmacêutica. Ela pode ser contatada em snowak@ktron.com

Nenhum comentário:

Postar um comentário