Extrusão Hot Melt: Melhorando a Solubilidade de Compostos Pouco Solúveis

Por Srinivas Ajjarapu, PhD, Cientista de Formulação, e Venketa Raman Kallakunta, PhD, Cientista de Fabricação de P&D, Thermo Fisher Scientific

Resolver os desafios de solubilidade antes que se tornem problemas de longo prazo é fundamental para o sucesso do seu projeto de moléculas pequenas. Uma opção potencial de desenvolvimento e fabricação para enfrentar os desafios de solubilidade é a implementação de uma estratégia de extrusão por fusão a quente (HME) para fabricar dispersões sólidas amorfas (ASDs).

O aproveitamento das soluções HME pode resultar em processamento sem solventes, custo reduzido de produtos (COGs) e fabricação contínua. À medida que você desenvolve sua estratégia de HME, há uma variedade de considerações em torno de aplicações, formulações e processamento farmacêuticos para garantir que sua estratégia seja flexível, robusta e abrangente.

Introdução

A tecnologia de extrusão por fusão a quente (HME) foi adaptada das indústrias de plástico e alimentos para a indústria de saúde devido à sua aplicabilidade no desenvolvimento de formulações novas e eficazes. HME é um processo de fabricação contínuo onde ingredientes ativos, polímeros e auxiliares de processamento são alimentados em uma extrusora de fusão a quente (Figura 1) e submetidos a altos cisalhamentos e temperaturas para formar uma matriz homogênea com as características desejadas. Normalmente, uma extrusora de fusão a quente consiste em um sistema de cilindro de parafuso, matriz e equipamento de pós-extrusão para resfriar, moldar e cortar o extrudado. Cada componente da extrusora tem uma função única que influencia em conjunto as propriedades do produto final. A seleção da temperatura do barril depende de vários fatores, tais como:

- A temperatura de degradação do medicamento e do polímero.

- A temperatura de transição vítrea e/ou o ponto de fusão do polímero - com base no fato de o polímero ser um polímero amorfo, cristalino ou semicristalino.

- O ponto de fusão do medicamento e a processabilidade da formulação.

A rosca consiste em elementos morfologicamente diferentes que realizam diferentes operações unitárias, incluindo transporte, mistura e amassamento dos ingredientes. A velocidade da rosca, regulada pelo motor, é responsável pela geração de cisalhamento em decorrência das forças de atrito entre os ingredientes, tanto os elementos da rosca quanto o cilindro. A configuração da rosca, a velocidade e o comprimento do cilindro determinam o tempo de residência dos ingredientes. Na extrusora, o tempo de residência desempenha um papel significativo no processamento, pois influencia tanto a cinética de degradação do fármaco e do polímero, como também as características do produto final.

O uso da tecnologia HME na indústria farmacêutica tem aumentado constantemente devido à sua capacidade de fabricar produtos com propriedades como biodisponibilidade aprimorada, dissuasão de abuso e liberação modificada, sem a necessidade de solvente.

Vários produtos comerciais foram aprovados e são produzidos com tecnologia HME. KALETRA™ NORVIR™ e ONMEL™ são exemplos de formas farmacêuticas em comprimidos aprovadas pela FDA dos EUA, preparadas usando a tecnologia HME para melhorar a biodisponibilidade. NuvaRing ® , IMPLANON™ e OZURDEX™ são exemplos de implantes desenvolvidos com tecnologia HME aprovada pela FDA.

Considerações de formulação e processamento para o processo HME

O desenvolvimento de produtos farmacêuticos usando HME requer características desejadas. O uso de HME requer uma investigação meticulosa das propriedades dos ingredientes farmacêuticos ativos (APIs)/polímeros, o que ajuda na decisão sobre as variáveis de formulação e processamento.

Propriedades térmicas

A avaliação cuidadosa das propriedades térmicas é necessária para estabelecer a temperatura adequada do barril. Para melhorar a solubilidade, as temperaturas do barril selecionadas devem variar entre a temperatura de transição vítrea (Tg) e o ponto de fusão (MP) e as temperaturas de degradação para garantir a conversão completa do estado cristalino para o estado amorfo, evitando a degradação térmica dos componentes. Geralmente, a Calorimetria Diferencial de Varredura (DSC) é usada como uma ferramenta analítica para entender as propriedades térmicas de APIs e polímeros.

Miscibilidade droga-polímero

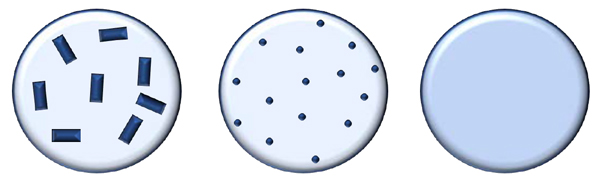

O fármaco e o polímero precisam ser completamente miscíveis para atingir a solubilidade máxima – supersaturação – e para minimizar o risco de separação de fases e cristalização do fármaco a partir do polímero (Figura 2). A comparação da Tg do fármaco e do polímero isoladamente e das misturas físicas do fármaco e do polímero obtidas por DSC modulada serve como informação importante para a miscibilidade fármaco-polímero. Teorias como a teoria de Flory-Huggins e a teoria da contribuição de grupo podem ser usadas para prever a estabilidade termodinâmica do extrudado, considerando as interações entre o fármaco e o polímero. Esta informação pode ajudar a decidir a carga máxima de medicamento que pode ser alcançada com um determinado medicamento e polímero.

Propriedades mecânicas

Os materiais devem sofrer níveis aceitáveis de deformação – termoplásticos – para serem adequados para extrusão por fusão a quente. A viscosidade obtida a partir de estudos reológicos de fusão da combinação fármaco-polímero dá uma ideia sobre a adequação mecânica do material para o processo de extrusão.

Materiais com propriedades mecânicas aceitáveis não ultrapassariam o torque além das limitações do equipamento. A viscosidade depende de vários fatores, como peso molecular do polímero, temperatura e adição de auxiliares de processamento, como plastificantes. A viscosidade de fusão a diferentes temperaturas do fármaco-polímero pode estabelecer temperaturas das zonas de extrusão para limitar o torque do parafuso dentro da capacidade do instrumento.

Aplicações farmacêuticas

As extrusoras hot melt são usadas para uma ampla gama de aplicações farmacêuticas, como aumento de solubilidade, preparação de formulações dissuasoras de abuso, formulações de liberação modificada, implantes e granulação contínua.

Melhoria da solubilidade

As extrusoras de fusão a quente são usadas principalmente para melhorar a solubilidade de compostos pouco solúveis. Apesar das inúmeras técnicas de triagem de alto rendimento para seleção de moléculas com características desejadas, mais de 40% das novas entidades químicas (NCEs) nos estágios de desenvolvimento de medicamentos enfrentam o desafio da solubilidade aquosa.

Embora sejam capazes de provocar a resposta farmacológica desejada, muitas moléculas com fraca solubilidade não podem ser desenvolvidas comercialmente. Além disso, as moléculas de fármaco com fraca solubilidade aquosa requerem a administração frequente de medicamentos para atingir as concentrações sanguíneas necessárias, conduzindo a efeitos secundários indesejados. Melhorar a solubilidade de medicamentos pouco solúveis eliminaria alguns dos obstáculos para chegar ao público.

A extrusão por fusão a quente é uma técnica de aumento de solubilidade sem solvente para dispersar ou dissolver a molécula cristalina pouco solúvel no polímero hidrofílico para convertê-la em um estado amorfo altamente solúvel. O HME é vantajoso em comparação com outras técnicas de aumento de solubilidade porque o processo contínuo sem solvente elimina etapas demoradas, como a secagem.

Preparação de formulações dissuasoras de abuso

Os organismos reguladores estão constantemente a tentar prevenir o abuso de drogas, incentivando o desenvolvimento de formulações dissuasoras de abuso para drogas com potencial de abuso. Formulações contendo substâncias controladas são abusadas por esmagamento e insuflação, mastigação e extração, entre outros. As formulações dissuasoras de abuso resistem aos danos das formulações gelificando ou sendo resistentes ao esmagamento. A extrusão por fusão a quente de medicamentos potenciais de abuso com polímeros como poli(óxido de etileno) de alto peso molecular tornaria as formulações resistentes à violação com a liberação desejada do medicamento. Preparação de formulações de liberação modificada

A libertação do fármaco a partir das formas farmacêuticas é frequentemente modificada com a intenção de resolver as deficiências das formas farmacêuticas de libertação imediata. As formas farmacêuticas de liberação modificada podem ser projetadas para retardar a liberação do medicamento, para protegê-lo do ambiente hostil do estômago, para distribuir a substância ativa a um local específico ou para prolongar a duração da ação. Com base no requisito, a tecnologia de extrusão por fusão a quente pode ser usada para desenvolver formulações de liberação modificada usando polímeros de diferentes pesos moleculares para sustentar a liberação do medicamento ou polímeros com grupos funcionais para liberar seletivamente o medicamento em um local específico.

Mascaramento de sabor

Os produtos administrados por via oral representam cerca de 60% de todos os produtos farmacêuticos existentes no mercado. Destes, a maioria é amarga e deixa uma sensação desagradável após engolir, algo a que os pacientes pediátricos são particularmente sensíveis. O sabor amargo dos medicamentos pode ser mascarado pela extrusão dos ingredientes ativos com polímero adequado e pelo processamento posterior do extrusado em pó ou pellets, conforme necessário.

Granulação contínua

A fabricação contínua de produtos farmacêuticos está ganhando importância devido às vantagens que oferece em relação ao processamento em lote. O processamento contínuo envolve menos etapas e é, portanto, um processo mais rápido e confiável do que um processo em lote.

Uma extrusora de fusão a quente pode ser convertida em um granulador de rosca dupla para processamento contínuo através de modificações simples, como descarga aberta em vez de matriz na extremidade do cilindro e uma bomba para dispensar o aglutinante líquido no cilindro. Além disso, a granulação contínua por granuladores de rosca dupla pode permitir tamanhos de lote variáveis e monitoramento em tempo real do produto por meio de tecnologia analítica de processo.

Preparação de implantes

A preparação do implante (Figura 3) utilizando a tecnologia HME é vantajosa em relação a outras técnicas devido à sua capacidade de carregar maiores quantidades de medicamentos e evitar solventes e surfactantes no processo de fabricação.

Polímeros biodegradáveis e adequados para um processo de extrusão como o poli (ácido láctico-co-glicólico) (PLGA) são utilizados para preparação de implantes. Vários produtos comerciais como NuvaRing ® e IMPLANON™ estão disponíveis como dispositivos contraceptivos no mercado.

Ampliação do processo de extrusão por hot melt

De uma extrusora de pequena escala a uma extrusora de grande escala, é necessária uma abordagem científica para aumentar a produção de produtos farmacêuticos. Parâmetros como energia mecânica específica, temperatura do produto e distribuição do tempo de residência dos ingredientes precisam ser idênticos tanto em pequena quanto em grande escala.

Isto fornece um ponto de partida para processos de expansão. Esses parâmetros podem ser ajustados modulando parâmetros como taxa de avanço, velocidade da rosca e perfis de temperatura. Além disso, as extrusoras usadas para pequena e grande escala precisam ser geometricamente semelhantes em termos de comprimento e diâmetro, proporção do diâmetro do parafuso, diâmetro externo e interno e design do parafuso.

Com base nos fatores limitantes do processo, as estratégias de aumento de escala podem ser classificadas como volumétricas, de potência e de transferência de calor:

- Aumento de escala volumétrico: No caso de uma estratégia de aumento de escala volumétrico, um tempo médio de residência idêntico dos ingredientes é direcionado para alcançar um aumento de escala bem-sucedido. O tempo médio de residência dos ingredientes pode ser determinado pelo uso de traçador ou por espectroscopia NIR ou Raman.

- Aumento de potência: A energia mecânica específica idêntica consumida pela extrusora de pequena escala e pela extrusora de grande escala é a base para o aumento de potência de um processo de extrusão de fusão a quente. A energia mecânica específica envolvida em um processo de extrusão é calculada considerando a potência e o rendimento do processo na proposição de que a geometria da rosca, a porcentagem de preenchimento e a velocidade equivalente da rosca são as mesmas entre as extrusoras.

- Aumento de escala de transferência de calor: O aumento de transferência de calor é baseado no grau de preenchimento, área de superfície do barril, gradiente de temperatura – entre os ingredientes e o barril, e o tempo de residência. Os coeficientes de transferência de calor precisam ser semelhantes para uma expansão bem-sucedida usando esta estratégia.

Além dessas estratégias, modelos assistidos por simulação como Akro-Co-Twin Screw® e Ludovic® estão disponíveis comercialmente, os quais consideram temperatura, pressão, taxa de enchimento, viscosidade, taxa de cisalhamento, consumo de energia e distribuição do tempo de residência como saídas.

Capacidades científicas da Thermo Fisher

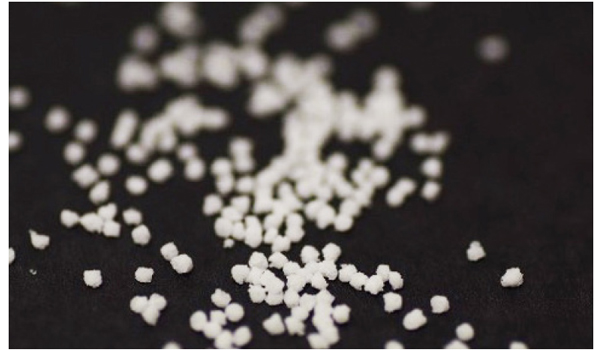

Micro-pelotas

A Thermo Fisher Scientific está equipada com duas extrusoras de hot melt acopladas a um micropeletizador para preparação de sistemas particulados multiunidades (MUPS). Estas pastilhas podem ser ainda revestidas para proporcionar características tais como libertação retardada ou sustentada. O tamanho dos micropelotas varia de micrômetros a alguns milímetros (Figura 3).

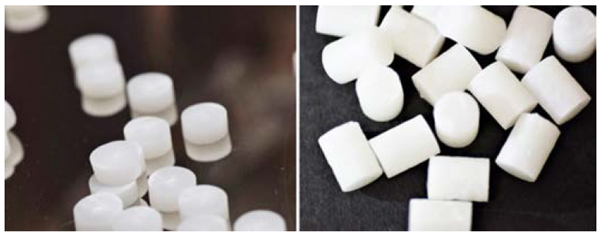

Cortar hastes

As hastes cortadas são como micropelotas em preparação, exceto que o tamanho das hastes cortadas é maior em comparação com as micropelotas. O tamanho das hastes cortadas varia de milímetros a alguns centímetros (Figura 4).

Granulação

A Thermo Fisher Scientific pode desenvolver processos de granulação por fusão sem solvente e de granulação por via úmida para a fabricação contínua de grânulos que podem ser processados posteriormente para preparar formulações finais (Figura 5).

Conclusão

A tecnologia de extrusão por fusão a quente está vendo um rápido crescimento na indústria farmacêutica devido à sua capacidade de resolver os desafios envolvidos no desenvolvimento de formulações de medicamentos. Pode ser usado de forma eficaz para desenvolver formulações farmacêuticas da mais alta qualidade com um conhecimento profundo do processo.

Referências

- Lang B, McGinity JW, Williams III RO. Extrusão por fusão a quente – princípios básicos e aplicações farmacêuticas. Desenvolvimento de medicamentos e farmácia industrial. 1º de setembro de 2014;40(9):1133-55.

- Qiu Y, Chen Y, Zhang GG, Yu L, Mantri RV, editores. Desenvolvimento de formas farmacêuticas orais sólidas: teoria e prática farmacêutica. Imprensa acadêmica; 8 de novembro de 2016.

- Documento informativo da FDA, 20 a 21 de novembro de 2017.

- Kallakunta VR, Sarabu S, Bandari S, Tiwari R, Patil H, Repka MA. Uma atualização sobre a contribuição da tecnologia de extrusão por fusão a quente para a distribuição de novos medicamentos no século XXI: parte I. Opinião de especialistas sobre distribuição de medicamentos. 4 de maio de 2019;16(5):539-50.

- Marsac, PJ, Shamblin, SL, Taylor, LS, 2006. Abordagens teóricas e práticas para previsão da miscibilidade e solubilidade fármaco-polímero. Farmacêutico. Res. 23, 2417–2426.

Sobre nós

A Thermo Fisher Scientific fornece soluções de serviços farmacêuticos líderes do setor para desenvolvimento de medicamentos, logística de ensaios clínicos e fabricação comercial para clientes por meio de nossa marca Patheon. Com mais de 65 locais em todo o mundo, fornecemos recursos integrados de ponta a ponta em todas as fases de desenvolvimento, incluindo API, produtos biológicos, vetores virais, plasmídeos cGMP, formulação, soluções de ensaios clínicos, serviços de logística e fabricação e embalagem comercial. Damos às empresas farmacêuticas e de biotecnologia de todos os tamanhos acesso instantâneo a uma rede global de instalações e especialistas técnicos nas Américas, Europa, Ásia e Austrália. Nossa liderança global é construída sobre uma reputação de excelência científica e técnica. Oferecemos desenvolvimento integrado de medicamentos e serviços clínicos adaptados para se adequar à sua jornada de desenvolvimento de medicamentos por meio do nosso programa Quick to Care™. Como fornecedor líder de serviços farmacêuticos, oferecemos qualidade, confiabilidade e conformidade incomparáveis. Juntamente com os nossos clientes, estamos rapidamente a transformar possibilidades farmacêuticas em realidade.

Sobre os autores

Srinivas Ajjarapu, PhD

Cientista de Formulação

Srinivas Ajjarapu é pesquisador da equipe de desenvolvimento farmacêutico da Thermo Fisher Scientific em Cincinnati, Ohio. Srinivas apoia a equipe de desenvolvimento de produtos, fornecendo informações técnicas e auxiliando na formulação e no desenvolvimento de processos. Srinivas recebeu seu PhD pela Universidade do Mississippi, onde sua pesquisa se concentrou principalmente em projetos financiados pela FDA e NIH e no desenvolvimento de formulações usando extrusão por fusão a quente. Antes de ingressar na Thermo Fisher Scientific, ele trabalhou com a Sun Pharma para a equipe de assuntos regulatórios dos EUA e Canadá, onde suas responsabilidades incluíam fornecer abordagens regulatórias para produtos em fase de desenvolvimento, arquivar dossiês e responder a consultas de agências reguladoras.

Venketa Raman Kallakunta, PhD

Cientista de Fabricação de P&D

Venkata Raman é pesquisadora da equipe de desenvolvimento farmacêutico da Thermo Fisher Scientific, que fornece serviços para projetos de desenvolvimento inicial e transferência de tecnologia. Sua experiência em pesquisa abrange mais de nove anos, incluindo quatro anos de experiência industrial em genéricos da Índia. A experiência inclui formas farmacêuticas sólidas de liberação imediata e controlada, bem como trabalho de desenvolvimento em estágio inicial e final. Ele recebeu seu doutorado pela Universidade do Mississippi e sua pesquisa incluiu a formulação de dispersões sólidas amorfas e liberação controlada por meio da tecnologia de extrusão por fusão a quente.

Nenhum comentário:

Postar um comentário