Como perder um lote em 10 dias

Por Sarah Boynton, Parceiros Executivos de Qualidade

Sejamos claros: o título deste artigo é um pouco irônico. Embora possa parecer um guia para acidentes de fabricação, na verdade é exatamente o oposto. Inspirado na rom com Como perder um cara em 10 dias , este artigo tem como objetivo destacar os erros críticos que podem levar você a “perder um lote” durante o processo de fabricação. Ao identificar essas armadilhas, espero orientá-lo em direção às melhores práticas que não apenas salvarão seus lotes, mas também melhorarão a qualidade, a eficiência e a confiabilidade de suas operações. Então, vamos mergulhar e explorar as cinco coisas que você definitivamente não deveria fazer, a menos que esteja interessado em cortejar o desastre.

1. Não perca tempo criando documentos de qualidade

Crie ferramentas que facilitem a transferência técnica

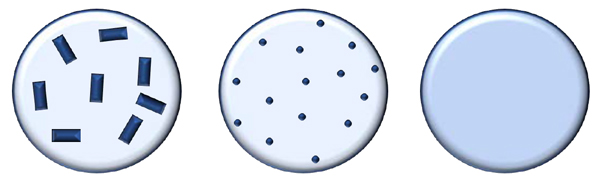

A transferência técnica na produção biotecnológica refere-se ao processo de transferência de metodologias e procedimentos científicos de uma parte da organização para outra ou entre diferentes organizações. É uma fase crítica em que um produto ou processo passa do desenvolvimento para a produção ou de um local de fabricação para outro.

O processo envolve uma compreensão abrangente do produto, seus componentes, os equipamentos necessários e as condições ambientais específicas necessárias para a produção. Não se trata apenas de transferir informações; trata-se de traduzir essa informação para um novo contexto, garantindo que ela possa ser replicada com a mesma qualidade e eficiência.

Criar e manter documentos de qualidade para um processo requer colaboração entre vários departamentos, incluindo P&D, garantia de qualidade (QA), fabricação, engenharia e assuntos regulatórios. As organizações industriais são como o corpo humano; vários sistemas diferentes estão operando em um local para atingir o mesmo objetivo. Quando estes sistemas deixarem de comunicar entre si ou ignorarem como um pode afectar o outro, haverá um colapso. A comunicação aberta e transparente é a chave para uma colaboração bem-sucedida. Reuniões regulares, diretrizes claras e funções e responsabilidades definidas ajudam a alinhar todos em direção ao objetivo comum. Quanto tempo alguém deve levar para revisar um documento? Que parte do documento cada função deve revisar? Como serão gerenciados os atrasos nas tarefas?

Ferramentas como plataformas de documentos colaborativos podem facilitar a edição, comentários e rastreamento de alterações em tempo real. Isso garante que todos tenham acesso à versão mais recente do documento e possam contribuir de forma eficaz. Depois de gerados, leve os documentos para a sala limpa e peça às equipes de fabricação que façam uma leitura. As instruções fazem sentido? Eles estão na ordem certa? Uma imagem de uma configuração ajudaria na consistência? Está claro quais e onde as informações precisam ser registradas? Devolva a versão marcada ao fluxo de trabalho do documento e agora você não apenas preparou a equipe para a aparência do processo, mas eles estão confiantes de que podem executar as tarefas dentro dele.

Impacto de documentos mal elaborados

Do formato à instrução, documentos mal elaborados podem ter um efeito dominó em todo o processo de fabricação. Documentos incompletos ou ambíguos não constituem uma base sólida para a formação. Parágrafos longos cheios de antecedentes e instruções apenas aumentarão a carga cognitiva do indivíduo que os lê. Eles são mais difíceis de revisar quando o processo está em pleno andamento. E podem reduzir os níveis de confiança de quem os utiliza. Tudo isso são armadilhas de erros em formação, que aumentarão a probabilidade de desvios.

2. Não analise dados de desvio/não conformidade

O sucesso está oculto no fracasso

Já vi isso muitas vezes: são geradas métricas de desvio que impulsionam a prática de fechamentos rápidos em vez de investigação. A maioria das organizações deseja o mínimo de desvios possível, e com razão. Mas muitas vezes o desejo de ter melhores métricas e reduzir os registros abertos leva a investigações e CAPAs ineficazes. Uma vez fechados, eles ficam fora da vista, do coração. Isto pode ser perigoso e um desperdício, pois um evento médio pode exceder dezenas de milhares de dólares. Para determinar os caminhos certos para o sucesso, precisamos examinar os caminhos do fracasso.

Os registros de desvios ou não conformidades servem como ferramentas de diagnóstico para o seu sistema de gestão da qualidade e são um tesouro de insights. Compreender os tipos e frequências de eventos pode ajudar na avaliação dos níveis de risco associados às diferentes etapas do processo de fabricação. Mesmo entre produtos diferentes, podem ser encontrados pontos em comum que apontam para lacunas no conhecimento ou na consciência mental. Revise regularmente os registros abertos e fechados para procurar padrões. Existem períodos específicos (semanais, mensais, trimestrais) onde podem ser identificados desvios recorrentes ou tendências sazonais? Há um aumento nas falhas do PIB durante os meses de verão ou às sextas-feiras? Existe um equipamento ou etapa específica no processo que está continuamente associada a eventos? Quais CAPAs foram implementadas? Eles estão sendo revisados quanto à eficácia?

Vamos considerar um cenário hipotético em uma fábrica que produz uma variedade de anticorpos monoclonais. Ao longo do último trimestre, registou-se um aumento notável dos desvios relacionados com os níveis de pureza do produto final. Os desvios são esporádicos, mas ocorreram em várias linhas de produtos.

Etapa 1: coleta de dados

- A equipe de controle de qualidade coleta todos os relatórios de desvios relacionados aos níveis de pureza dos últimos seis meses. Isso inclui dados sobre números de lote, operadores envolvidos, equipamentos utilizados, horário da ocorrência e quaisquer ações corretivas imediatas tomadas.

Etapa 2: análise de dados

- Análise baseada no tempo: A equipe percebe que a maior parte dos desvios ocorreu durante o segundo turno, entre 16h e meia-noite.

- Análise Baseada em Equipamento: Dois biorreatores específicos estão consistentemente ligados a esses desvios.

- Elemento Humano: Os desvios ocorrem frequentemente quando pessoal temporário está operando o equipamento.

Etapa 3: análise da causa raiz

- O segundo turno tem uma proporção maior de funcionários temporários que podem não ser tão bem treinados quanto os funcionários regulares.

- Os dois biorreatores em questão apresentam sinais de desgaste em seus diários de bordo, mas não foram sinalizados para manutenção.

Etapa 4: Implementando Novos Controles

- Treinamento: É desenvolvido um novo módulo de treinamento, com foco nas operações específicas relacionadas ao controle de pureza. Todos os operadores, incluindo o pessoal temporário, são obrigados a concluir esta formação.

- Manutenção dos Equipamentos: Os dois biorreatores estão programados para manutenção e calibração imediatas. No futuro, será implementado um cronograma de manutenção preventiva mais rigoroso.

- Monitoramento em Tempo Real: Sensores são instalados para fornecer dados em tempo real sobre os níveis de pureza, permitindo intervenção imediata caso os níveis comecem a se desviar.

- Ferramenta de transferência de turnos: Um formulário simples é introduzido para garantir uma melhor comunicação entre turnos, concentrando-se particularmente em quaisquer questões que possam afetar os níveis de pureza.

Etapa 5: Monitoramento e Feedback

- Rastreamento de KPI: Os principais indicadores de desempenho (KPIs) relacionados aos níveis de pureza são monitorados de perto.

- Ciclo de Feedback: Uma reunião de revisão mensal é organizada envolvendo os departamentos de controle de qualidade, fabricação e manutenção para discutir a eficácia dos novos controles.

3. Não invista em treinamento

Benefícios de educar e aprimorar funcionários

A produção biotecnológica não é um simples trabalho de linha de montagem. Envolve uma compreensão de sistemas biológicos, interações químicas e medidas de controle de qualidade. Os operadores muitas vezes precisam tomar decisões em tempo real com base em diversas variáveis. Este nível de complexidade exige uma abordagem de formação mais robusta que vá além da simples leitura e compreensão de um documento. A leitura de um documento muitas vezes não fornece o contexto em que ocorre um determinado procedimento ou operação. Sem ter uma visão geral, é fácil para os operadores não perceberem a importância de cada etapa, levando a possíveis erros. A leitura por si só carece de envolvimento ativo, o que faz com que a retenção despenque, tornando mais provável que informações cruciais não sejam processadas após a memória de curto prazo. Mais importante ainda, ao ler o documento, o indivíduo não tem como esclarecer dúvidas ou corrigir mal-entendidos imediatamente. Essa lacuna pode levar à perpetuação de erros. Embora nem todas as tarefas exijam aprendizagem prática ou em sala de aula, o treinamento em tarefas críticas e equipamentos complexos deve incluir uma combinação de estilos.

No relatório de aprendizagem do LinkedIn Workplace de 2023, 1.579 profissionais de T&D e RH em todo o mundo foram entrevistados sobre o estado da aprendizagem e do desenvolvimento. Entre os cinco principais factores que as pessoas consideram quando mudam de emprego estão “oportunidades de crescimento profissional dentro da empresa” e “oportunidades para aprender e desenvolver novas competências”. Esta percentagem foi mais elevada no grupo etário dos 18 aos 34 anos. A próxima geração de trabalhadores, muitas vezes referida como Geração Z, enquadra-se nesta faixa etária e tem expectativas específicas em relação à formação: 1–3

- Personalize: Eles valorizam o treinamento adaptado às suas necessidades, interesses e objetivos de carreira individuais.

- A tecnologia é fantástica: tendo crescido na era digital, esperam que a formação seja acessível através de plataformas modernas, incluindo cursos online, aplicações móveis e realidade virtual.

- Educação continuada: Eles procuram empregadores que ofereçam oportunidades contínuas de aprendizagem e desenvolvimento, e não apenas sessões de treinamento únicas. Implemente avaliações regulares e forneça feedback construtivo para avaliar o progresso e identificar áreas de melhoria.

- Têm opções: Eles preferem experiências de aprendizagem interativas e colaborativas, como projetos em grupo, feedback de colegas e plataformas sociais de aprendizagem. Ofereça vários formatos de aprendizagem, como aulas presenciais, módulos on-line e aprendizagem combinada, para acomodar diferentes preferências de aprendizagem.

- Lembrete consistente da missão: É mais provável que eles se envolvam em treinamentos alinhados aos seus valores pessoais e à missão mais ampla da organização. No mesmo relatório do LinkedIn mencionado acima, alinhar os programas de aprendizagem aos objetivos de negócios é a prioridade número 1.

Investir na formação dos colaboradores não é apenas uma questão de conformidade ou de marcar a caixa; é um movimento estratégico que aumenta a produtividade, a qualidade e a satisfação dos funcionários.

4. Não treine e corrija de acordo com o padrão

Concentre-se no comportamento

Coaching e correção não têm a ver com microgerenciamento; tratam-se de orientação e crescimento. A falta de supervisão pode levar à complacência e ao desvio dos padrões estabelecidos. O coaching regular garante que todos estejam alinhados com os objetivos da empresa e cumpram os procedimentos exigidos. Sem ele, pequenos erros podem se transformar em falhas catastróficas. Se você já praticou algum esporte, tem filho praticando esportes ou assiste esportes, sabe o quanto o treinador é importante para o time. Eles reconhecem os pontos fortes e fracos dos participantes, definem papéis e responsabilidades claras e até inspiram grandeza. Sim, eles garantem que as regras sejam seguidas, mas também focam diretamente nos comportamentos ou técnicas que impedem alguém de ter sucesso. Os treinadores sabem que indivíduos mais fortes formam uma equipe mais forte.

A coisa mais importante a lembrar ao fornecer coaching é focar no comportamento específico que precisa de correção – e não no indivíduo. Tente resolver o comportamento imediatamente. O feedback imediato garante que o comportamento esteja fresco na mente do funcionário, tornando o coaching mais eficaz. Articule claramente o que é esperado e por que o comportamento atual é problemático. Forneça exemplos de comportamento desejado e identifique as ferramentas e o treinamento necessários e apoie o funcionário em minha necessidade para fazer as mudanças necessárias. Verifique regularmente com o funcionário para avaliar o progresso e fornecer orientações adicionais conforme necessário. Se possível, reconheça e recompense as melhorias num ambiente de grupo, reforçando o comportamento positivo.

Compreendendo o ciclo do hábito

O renomado psicólogo William James disse certa vez: “Toda a nossa vida, na medida em que tem forma definida, nada mais é do que uma massa de hábitos”. Os hábitos são formados por meio de um ciclo de dicas, rotina e recompensa. É muito mais eficiente incutir bons hábitos desde o início, em vez de tentar corrigir os maus hábitos mais tarde. A formação de novos hábitos requer a criação de novos caminhos neurais no cérebro. Isso exige esforço e repetição consistentes. É por isso que o coaching e o apoio são vitais quando há novos processos ou alterações num processo, uma vez que os contratempos são comuns. O incentivo e a orientação podem fazer a diferença entre o sucesso e o fracasso.

Quebrar um mau hábito requer compreender o ciclo de estímulo, rotina e recompensa e encontrar maneiras de interrompê-lo. Não é rápido nem fácil. Requer uma compreensão profunda do comportamento humano, paciência e um compromisso com a melhoria contínua. Como nos lembra a citação de William James, nossas vidas são moldadas por nossos hábitos. No contexto da produção, esses hábitos podem significar a diferença entre o sucesso e o fracasso, entre a qualidade e a mediocridade.

Investir em coaching e correção não se trata apenas de resolver problemas; trata-se de construir uma cultura de excelência, onde os bons hábitos são cultivados e os maus hábitos são eliminados pela raiz. É um investimento de longo prazo que rende dividendos em produtividade, qualidade e satisfação dos funcionários.

5. Não faça revisões periódicas

Um ponto no tempo salva nove

Quando falo aqui sobre revisão periódica, me refiro a duas coisas: documentação em processo usada para registrar dados e procedimentos usados para executar o processo. Vamos começar com a documentação em processo. A revisão regular dos diários de bordo, registros de lote, formulários, etc., garante que os erros sejam detectados precocemente e que ações corretivas sejam tomadas antes que aumentem. Isso deve ser feito por todos os turnos, tanto de entrada quanto de saída. Erros simples de transcrição de dados que não são detectados podem resultar no atraso na liberação do lote ou, pior, na perda de um lote porque uma decisão do processo foi tomada com base no valor incorreto. Se você dedicou algum tempo para desenvolver documentos de qualidade (ver nº 1), a revisão será muito mais fácil. Existem maneiras muito simples de promover bons comportamentos de revisão de documentos, incluindo listas de verificação, leitura em voz alta, comparação com padrões ou inclusão de equipes multifuncionais na revisão de tarefas e valores críticos antes de prosseguir. A documentação do processo deve ser incorporada ao dia de trabalho, dando às pessoas tempo suficiente para realizá-la, caso contrário, ela poderá não ser realizada.

No que diz respeito aos procedimentos, é necessário que haja um processo formal de análise e revisão. Organizações de alto funcionamento implementam revisões semestrais ou anuais dos procedimentos usados com frequência para garantir que estejam atualizados com as cGMPs e outras normas regulatórias. Isso não precisa ser um processo demorado. Em vez disso, capacite os usuários dos procedimentos para manter uma lista contínua de possíveis atualizações que gostariam de ver para tornar o documento mais utilizável. Se a revisão atual do POP não puder ser seguida, redimensione-a até que possa ser formalmente revisada. Não confie no conhecimento tribal. A documentação em nosso setor é uma entidade viva; ele evolui e muda. Conta uma história que deve resistir ao teste do tempo. Através da revisão periódica, podemos garantir que a evolução da história seja precisa e atenda aos padrões regulatórios esperados.

Documentação de qualidade, análise de dados, treinamento, coaching e revisão regular da documentação não são apenas práticas recomendadas; eles são essenciais para o sucesso de qualquer operação de produção biotecnológica. Ao adotar esses princípios, você não está apenas protegendo seus lotes, mas também contribuindo para uma cultura de excelência e integridade. Não perca lote em 10 dias; em vez disso, construa um legado de qualidade, inovação e sucesso.

Referências

- Aprendizagem no LinkedIn. (2023). Relatório de aprendizagem no local de trabalho de 2023 . Obtido do LinkedIn Learning: https://learning.linkedin.com/resources/workplace-learning-report#2

- Oswald, RS (2022, 14 de setembro). As quatro expectativas cruciais que as equipes da Geração Z têm em relação ao local de trabalho . Obtido da Fast Company: https://www.fastcompany.com/90784200/the-4-crucial-expectations-gen-z-teams-have-for-the-workplace

- Zoe, E. (2021, 22 de fevereiro). Treinamento de funcionários da Geração Z: 8 melhores práticas . Obtido do Talent LMS: https://www.talentlms.com/blog/training-gen-z-employees/

Sobre o autor:

Sarah Boynton é consultora da equipe Quality Executive Partners (QxP). Ela tem ampla experiência no espaço biofarmacêutico/celular e de terapia genética, com foco particular em treinamento em cGMP, desempenho humano/prevenção de erros, processamento downstream e investigações de não conformidade. Antes de ingressar na QxP, Boynton trabalhou na Catalent Pharma Solutions, KBI Biopharma, AstraZeneca, Med Immune e GlaxoSmithKline.

Sarah Boynton é consultora da equipe Quality Executive Partners (QxP). Ela tem ampla experiência no espaço biofarmacêutico/celular e de terapia genética, com foco particular em treinamento em cGMP, desempenho humano/prevenção de erros, processamento downstream e investigações de não conformidade. Antes de ingressar na QxP, Boynton trabalhou na Catalent Pharma Solutions, KBI Biopharma, AstraZeneca, Med Immune e GlaxoSmithKline.