Granulação de leito fluidizado e granulação por fusão na fabricação farmacêutica

Fonte: AbbVie

Brian C. Anderson

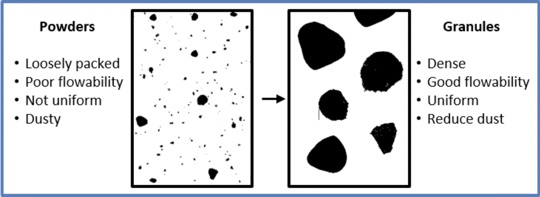

A granulação é empregada na indústria farmacêutica há décadas. Um processo de fabricação essencial que é usado para formar grânulos agregados a partir de um pó, melhora as propriedades de um medicamento através da densificação do material e é amplamente utilizado como um processo intermediário na fabricação de dosagem sólida.

Normalmente realizado quando os pós que contêm o ingrediente farmacêutico ativo (API) e quaisquer excipientes foram misturados em uma proporção definida, a granulação oferece muitas vantagens. Ao modificar a uniformidade da distribuição da API, diminui a segregação dos ingredientes para gerar um produto consistente. Também pode melhorar as propriedades de compressibilidade e fluxo de pós, reduzindo a poeira para minimizar perdas e riscos de manuseio.

Várias técnicas de granulação foram desenvolvidas. Os métodos a seco envolvem o uso de pressão aplicada ao material em pó compacto, enquanto a granulação úmida exige a introdução de um aglutinante especializado para causar a formação de agregados. A granulação por fusão depende de um agente de ligação fundível que se une ao pó após aquecimento.

Compreender e ser capaz de controlar a granulação é essencial para a produção de produtos farmacêuticos de alta qualidade. Proporcionando reprodutibilidade de processo superior e melhor controle de processo do que muitas outras técnicas de granulação, a granulação em leito fluidizado e a granulação por fusão podem ser rigorosamente reguladas para produzir material uniforme com um tamanho de partícula especificado.

Vários produtos farmacêuticos em forma de dosagem sólida foram desenvolvidos na AbbVie usando esses métodos de granulação.

Métodos de granulação

Existem vários métodos através dos quais a granulação pode ser alcançada. O que é escolhido requer uma compreensão completa das propriedades físico-químicas do medicamento, além das características de qualquer excipiente farmacêutico.

A granulação a seco envolve o uso da pressão aplicada para unir as partículas, e normalmente emprega compactadores de rolos ou preguiçosos. Freqüentemente usada para comprimir materiais sensíveis à umidade, a granulação a seco é adequada para granulação contínua ou em lotes e é relativamente barata. Uma grande desvantagem desse método é a alta possibilidade de contaminação cruzada, pois o processo inevitavelmente produz poeira na ausência de qualquer material líquido. Para minimizar o risco, é essencial fazer parceria com um fornecedor de granulação a seco que cumpra os requisitos estritos do CGMP.

Os métodos de granulação úmida oferecem maior escalabilidade do que a granulação seca, além de reprodutibilidade aprimorada e significativa economia de custos. Eles também são uma opção preferida para granulação de APIs altamente potentes, pois proporcionam melhor contenção. Existem vários métodos de granulação úmida, incluindo granulação a vapor, que utiliza vapor como agente de ligação, e granulação por congelamento, um processo que envolve congelamento por pulverização e subsequente liofilização. A granulação em leito fluidizado é, no entanto, a técnica mais popular.

A granulação por fusão é o processo de combinar o produto farmacêutico com um aglutinante que derrete a uma temperatura relativamente baixa (50-90 o C). Após o resfriamento, o material solidifica para formar grânulos. Esse processo geralmente é escolhido para produtos farmacêuticos sensíveis à água, porém pode ser inadequado para medicamentos lábeis ao calor, como proteínas ou peptídeos.

As vantagens da granulação em leito fluidizado

Durante a granulação do leito fluido, é utilizado ar de alta velocidade para suspender o material em pó dentro de um granulador de leito fluido. Este equipamento especializado e multifuncional é capaz de misturar, granular e secar, evitando o requisito de usar instrumentação separada para cada etapa do processo. Projetado para introduzir a corrente de ar no leito a partir de baixo, o granulador de leito fluidizado expande o leito para cima para fornecer alta área de superfície de transferência de calor e massa. Esse processo também pode ser assistido por microondas para fornecer taxas de secagem muito mais rápidas e temperaturas operacionais mais baixas.

Em seguida, um aglutinante é pulverizado sobre o pó, fazendo com que as partículas grudem e formem grânulos. Isso ocorre através de um processo em fase de umedecimento e solidificação para dar origem a aglomerados. Pode ser empregue uma grande variedade de aglutinantes, incluindo solventes aquosos ou orgânicos, bem como materiais poliméricos dissolvidos. Os grânulos são subsequentemente secos usando ar quente. Como a temperatura do fluxo de ar pode ser fortemente regulada, a granulação em leito fluidizado é altamente adequada para granulação de materiais sensíveis ao calor.

Além da redução de custos e requisitos de espaço como resultado da combinação de vários processos no mesmo instrumento especializado, a granulação em leito fluidizado oferece muitas vantagens adicionais. Em primeiro lugar, é altamente reproduzível, pois a capacidade de controlar o fluxo de ar e a capacidade de determinar a taxa na qual o ligante é pulverizado no material em pó proporciona um controle extremamente rígido sobre o tamanho dos grânulos. A secagem é rápida e homogênea, sem pontos quentes problemáticos, pois os grânulos não encontram a superfície de secagem, mas são suspensos. A granulação de leito fluidizado é mais fácil de dimensionar e permite uma previsão mais precisa dos atributos do produto do que as aplicações de alto cisalhamento. Além disso, os tempos podem ser normalizados entre as execuções de fabricação para garantir a produção de material altamente uniforme.

O processo de granulação é normalmente seguido por etapas como dimensionamento, mistura e compressão. Destes, o dimensionamento pode ser especialmente caro e demorado. Técnicas como análise de peneiras, análise de imagens e difração a laser, todas requerem o uso de equipamentos especializados e exigem que o processo de granulação seja pausado durante a amostragem. A incorporação da granulação de leito fluido nos processos de fabricação farmacêutica geralmente pode eliminar o dimensionamento por meio do controle aprimorado de distribuição de tamanho de partícula (PSD).

Engenharia de processo de granulação de leito fluidizado

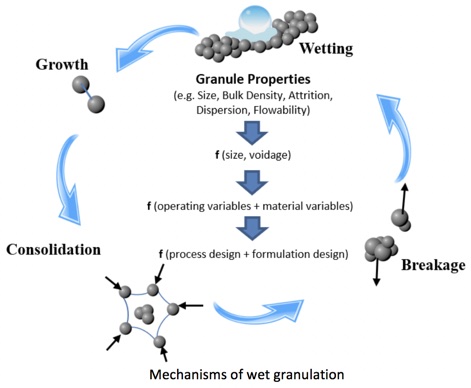

A granulação úmida envolve quatro mecanismos principais ou processos de taxa que ocorrem simultaneamente e continuamente dentro do granulador. Estes são umectação (também conhecida como nucleação), crescimento, consolidação e quebra. A interação entre esses diferentes mecanismos determina a distribuição final do tamanho do produto granulado, além de controlar atributos importantes como densidade e porosidade.

A capacidade de controlar os principais parâmetros do processo que impactam diretamente esses mecanismos é essencial para uma granulação bem-sucedida. Em termos de fluxo de ar, incluem a porosidade da placa de distribuição e a queda de pressão do leito, enquanto que para o processo de granulação e secagem são fatores críticos a temperatura do ar de entrada e a umidade relativa, a taxa de pulverização da solução e a pressão / fluxo do ar de atomização. Também é importante considerar as condições do ar de exaustão e variáveis como pressão da câmara, volume de enchimento e queda de pressão do filtro. O tamanho, densidade, porosidade, resistência e compressibilidade dos grânulos serão todos controlados por esses fatores, juntamente com as propriedades do fluxo, o teor de umidade e a degradação.

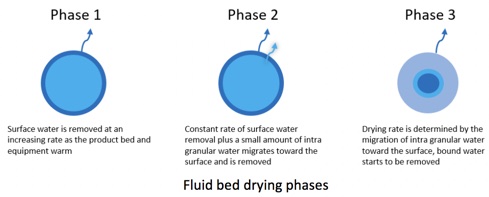

Um dos estágios mais demorados da granulação em leito fluidizado é a secagem, um passo que pode impactar bastante a eficiência geral do processo. Como o teor de umidade residual pode ter sérios efeitos adversos na estabilidade física e química do produto, compreender o processo de secagem é de fundamental importância.

A secagem consiste em três fases. A fase 1 ocorre quando o leito do produto e o equipamento aquecem, durante os quais a água da superfície é removida a uma taxa crescente. Durante a fase 2, ocorre uma taxa constante de remoção da água superficial, acompanhada pela migração de pequenas quantidades de água intra-granular para a superfície do grânulo. A fase 3 envolve a remoção da água ligada da superfície do grânulo e é ditada pela taxa de migração intra-granular da água.

Ao implementar um processo efetivo de granulação de leito fluidizado, é importante determinar limites ou limites finais aceitáveis de LOD e identificar limites superiores de temperatura.

Granulação por fusão

Uma técnica popular para granular medicamentos pouco solúveis em água, a granulação por fusão combina uma API em pó e excipientes farmacêuticos com um aglutinante líquido ou fundível em uma extrusora. Um método mais escalável que a granulação a seco, resultando em um produto mais consistente, a granulação por fusão evita a necessidade de secagem, um recurso que pode aumentar a eficiência do processo.

É altamente importante entender a natureza do ligante a ser usado durante a granulação por fusão, pois isso pode ter um impacto significativo na natureza dos grânulos que são produzidos. Quando as partículas do aglutinante são menores que as partículas do pó, o aglutinante se espalha sobre a superfície das partículas do pó para produzir grânulos grandes como resultado da distribuição e coalescência. Em contraste, quando as partículas de pó são menores que as partículas do ligante, as partículas de pó aderem à superfície do ligante para produzir grânulos que crescem em camadas. O tipo de granulação que ocorre terá impacto nas propriedades do produto resultante.

AbbVie para granulação

Existe uma variedade de recursos de granulação em toda a rede de fabricação da AbbVie, incluindo granulação a seco, úmida e por fusão em diferentes escalas. Com ampla experiência em métodos de granulação, também oferecemos fabricação de produtos biológicos, cadeia de frio e embalagens. Entre em contato com a AbbVie Contract Manufacturing (www.abbviecontractmfg.com) para discutir seus requisitos de granulação.

Nenhum comentário:

Postar um comentário